Uso de Dados na Gestão Industrial: Como Identificar e Solucionar Ineficiências

O uso de dados na Gestão Industrial é uma das ferramentas mais eficazes para alcançar eficiência e qualidade em um cenário cada vez mais competitivo. Veja como os profissionais de engenharia podem usar dados para identificar e resolver problemas de produção, otimizar processos e melhorar a qualidade na indústria.

Data Mining na Gestão Industrial

A indústria gera uma quantidade massiva de dados, ou seja, cada parte do processo de manufatura, desde a entrada de matéria-prima até o produto final, é uma fonte potencial de dados valiosos. No entanto, esses dados só agregam valor quando são devidamente coletados, analisados e interpretados.

Data mining, ou mineração de dados, é um processo crucial na gestão industrial que envolve a análise de grandes quantidades de dados para descobrir padrões e relações que não são imediatamente óbvios. Simplificando, pense nisso como um processo de busca por tesouros escondidos dentro de montanhas de dados.

Como Funciona o uso de dados na Gestão Industrial?

Coleta de Dados -> Preparação dos Dados -> Análise de Dados -> Extração de Padrões -> Interpretação e Ação

Os dados são capturados de diversas fontes dentro de uma operação industrial, como máquinas, sensores, registros de produção e sistemas de qualidade.

A partir daí, os dados coletados são limpos e organizados. Isso pode incluir a remoção de erros ou inconsistências e a organização dos dados em um formato que possa ser analisado eficientemente.

Em seguida, utilizando técnicas avançadas e algoritmos, como redes neurais e métodos estatísticos, o data mining explora esses dados. O objetivo é identificar padrões ou relações. Por exemplo, pode-se descobrir que certas configurações de máquina levam a uma maior incidência de defeitos em um produto.

Diante disso, os padrões encontrados são extraídos e podem tomar várias formas, como regras de associação que mostram como diferentes variáveis estão relacionadas, árvores de decisão que ajudam a prever comportamentos de máquinas, ou clusters que agrupam dados semelhantes.

Assim, os padrões e relações descobertos são interpretados e convertidos em conhecimento acionável. Isso pode resultar em mudanças no chão de fábrica, como ajustar configurações de máquinas, alterar cronogramas de manutenção ou modificar processos de produção para aumentar a eficiência e a qualidade.

Vantagens do Uso de Dados na Gestão Industrial

A utilização de dados na gestão industrial, especialmente em operações que envolvem rebolos abrasivos, oferece uma série de vantagens significativas. Neste sentido, eles ajudam a maximizar a eficiência, a qualidade e a rentabilidade das operações, enquanto minimizam o tempo de inatividade e os custos de manutenção. Veja algumas das possibilidades de aplicação:

1. Otimização da Eficiência de Produção com Uso de Dados na Gestão Industrial

O uso de dados permite monitorar e analisar a eficiência das máquinas e processos em tempo real. Desta forma, dados sobre a velocidade de rotação, a pressão aplicada e a temperatura dos rebolos podem ser usados para ajustar os parâmetros de operação, garantindo que o rebolo esteja operando nas condições ideais para maximizar a eficácia e reduzir o desgaste. Isso leva a uma melhor taxa de produção e menor consumo de energia.

2. Uso de Dados na Gestão Industrial para Melhoria na Qualidade do Produto

Com o monitoramento contínuo dos dados de produção, é possível detectar desvios na qualidade do produto imediatamente. Assim, alterações na qualidade do acabamento das peças podem indicar um problema com o rebolo, como desgaste excessivo ou uma configuração inadequada. Desta forma, a correção rápida desses problemas assegura que o produto final atenda aos padrões de qualidade, reduzindo as taxas de rejeição e retrabalho.

3. Redução de Custos e Tempo de Inatividade a Partir do Uso de Dados na Gestão Industrial

O uso de dados para monitorar o estado dos rebolos e outros equipamentos pode ajudar a prever falhas antes que ocorram, permitindo manutenções preventivas em vez de corretivas. Isso reduz significativamente o tempo de inatividade não planejado, que é frequentemente muito custoso para as operações industriais. Além disso, a substituição programada de rebolos pode ser otimizada, garantindo que os equipamentos sejam substituídos ou reparados apenas quando necessário, reduzindo os custos gerais de operação.

4. Aumento da Segurança Operacional com Base no Uso de Dados na Gestão Industrial

Dados precisos e análise contínua podem melhorar significativamente a segurança das operações industriais. Assim, monitorar condições como temperatura e vibração dos rebolos ajuda a prevenir acidentes, garantindo que todas as operações sejam realizadas dentro dos parâmetros de segurança. Isso não apenas protege o equipamento, mas também os operadores.

5. Uso de Dados na Gestão Industrial para Tomada de Decisão Baseada em Evidências

A capacidade de coletar e analisar dados de várias fontes fornece uma base sólida para a tomada de decisões. Além disso, decisões sobre investimentos em novos equipamentos, alterações nos processos de produção ou ajustes nas especificações dos rebolos podem ser baseadas em dados históricos e análises preditivas, garantindo que as decisões sejam informadas e estrategicamente vantajosas.

6. Feedback Contínuo para Melhoria Constante apoiado no Uso de Dados na Gestão Industrial

Os dados fornecem feedback em tempo real e insights a longo prazo que podem ser usados para melhorias contínuas. Do mesmo modo, análises periódicas de dados podem revelar oportunidades para otimizar processos, aumentar a produtividade na indústria ou melhorar a qualidade do produto, facilitando uma cultura de melhoria contínua.

Em suma, o uso de dados nas operações industriais que envolvem rebolos abrasivos não apenas melhora a operação imediata das máquinas, mas também fornece insights profundos que podem transformar a gestão industrial de maneira abrangente, tornando-a mais eficiente, segura e economicamente viável.

Uso de Dados na Gestão Industrial para Solução de Problemas

Para ganhar eficiência na gestão industrial, é crucial compreender não apenas a importância da coleta de dados, mas também como, onde e quando eles devem ser captados, além de como podem ser organizados e armazenados de forma útil para posterior análise e interpretação. Conheça um pouco mais sobre as fases, os tipos de dados relevantes e as melhores práticas associadas a cada etapa de uso de dados da gestão industrial:

Identificação de Problemas

A análise de dados começa com a identificação de padrões e anomalias. Por exemplo, um aumento repentino em defeitos de produtos ou uma diminuição na velocidade de produção pode ser rapidamente identificado por meio de sistemas automatizados de coleta de dados. A utilização de técnicas avançadas de data mining permite aos engenheiros diagnosticar a causa raiz dos problemas quase em tempo real.

Tipos de Dados:

- Dados de desempenho de máquina: Inclui RPM, temperatura, vibração, e pressão.

- Dados de qualidade do produto: Taxas de defeito, medidas de precisão das peças, e feedback de controle de qualidade.

- Dados operacionais: Velocidade de produção, tempos de parada e uso de energia.

Coleta e Armazenamento:

- Utilize sensores e IoT para coletar dados diretamente das máquinas e das linhas de produção. Implemente softwares de controle de qualidade para coletar dados de inspeção.

- Armazene os dados em um data warehouse centralizado ou em uma plataforma de dados na nuvem. Utilize formatos de armazenamento que facilitam a agregação e a análise, como bancos de dados SQL, dependendo da estrutura e do volume de dados.

Solução de Problemas

Uma vez identificados os problemas, os dados ajudam a modelar soluções. Simulações baseadas em dados, por exemplo, podem testar diferentes cenários de ajustes na linha de produção antes de implementar uma mudança fisicamente. Isso minimiza os riscos e aumenta as chances de sucesso das intervenções.

Tipos de Dados:

- Dados históricos comparativos: Para benchmarking e identificação de desvios.

- Dados de simulação: Resultados de modelos preditivos que simulam diferentes cenários de ajustes.

- Feedback de operadores e manutenção: Relatórios de problemas operacionais e manutenção que podem não ser totalmente captados por sensores.

Coleta e Armazenamento:

- Colete feedback através de sistemas de gestão de operações que permitem aos operadores registrar observações. Utilize software de simulação para gerar e coletar dados de teste.

- Integre os dados de simulação e feedback em um sistema de gestão de conhecimento que permite fácil acesso e análise. Categorize e armazenes dados de feedback em formatos que facilitam a análise qualitativa.

Monitoramento e Otimização Contínua

A análise de dados não é um processo pontual; é contínua. O monitoramento constante do desempenho da produção permite ajustes em tempo real e aprimoramento contínuo dos processos. Isso é especialmente útil em indústrias que utilizam equipamentos sensíveis, como rebolos abrasivos, onde pequenas variações na operação podem impactar significativamente a qualidade do produto final.

Tipos de Dados:

- Dados de desempenho em tempo real: Monitoramento contínuo dos dados das máquinas.

- Dados de tendências de mercado e externos: Informações sobre demanda de mercado, mudanças em regulamentações ou novas tecnologias.

- Resultados de auditorias e revisões de processos: Dados coletados durante inspeções regulares e revisões de processos.

Coleta e Armazenamento:

- Utilize dashboards de monitoramento em tempo real para coletar e exibir dados de desempenho. Integre sistemas externos para coleta de dados de mercado e regulatórios.

- Empregue sistemas de BI (Business Intelligence) para integrar e analisar dados de múltiplas fontes. Utilize ferramentas de visualização de dados para criar painéis interativos que permitam o monitoramento contínuo e a detecção de tendências.

Caso Prático: Otimização do Uso de Rebolos Abrasivos

Os rebolos abrasivos são componentes cruciais para operações de usinagem, mas também estão sujeitos a desgaste e variações de desempenho. A análise de dados coletados durante as operações de moagem pode revelar:

Padrões de Desgaste: identificando como diferentes configurações de máquina, materiais e técnicas de operação afetam a vida útil dos rebolos.

Eficiência de Corte: analisando os dados de corte para ajustar a pressão, a velocidade e outros parâmetros para maximizar a eficiência.

Qualidade do Produto: correlacionando os dados de desempenho dos rebolos com as taxas de defeito ou variações na qualidade final do produto.

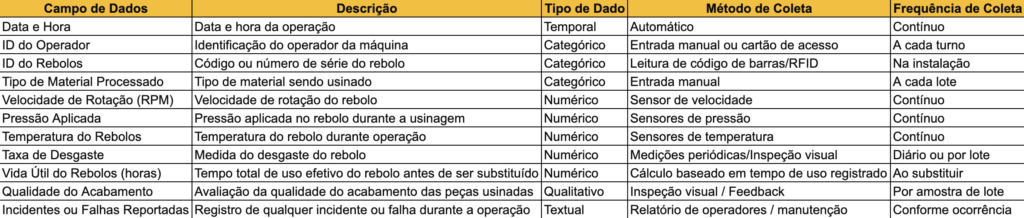

Bônus: Tabela Para Coleta e Análise de Dados

Abaixo você encontra um template de tabela para coleta e análise de dados específicos para a otimização do uso de rebolos abrasivos na indústria. Essa tabela é um exemplo projetado para capturar dados essenciais que podem ser usados para monitorar, analisar e otimizar a performance e a durabilidade dos rebolos abrasivos.

Em conclusão, o uso estratégico de dados na gestão industrial não só ajuda a identificar e solucionar problemas de produção, como também oferece uma base sólida para a inovação contínua e melhoria da eficiência. Para profissionais de engenharia, dominar as ferramentas e técnicas de análise de dados é essencial para liderar em um mercado industrial cada vez mais baseado em evidências e performance.

Por fim, a organização e o armazenamento eficiente de dados facilitam a rápida recuperação de informações e a tomada de decisões baseada em evidências. As ferramentas de análise de dados, como software de BI e sistemas de gestão de dados, são fundamentais para transformar grandes volumes de dados brutos em insights acionáveis. Assim, para cada fase do ciclo de vida da produção, o tipo de dado coletado, bem como sua coleta, organização e armazenamento, deve ser meticulosamente planejado e executado para maximizar o valor que esses dados proporcionam.

Em resumo, transformar dados em insights acionáveis é um diferencial competitivo que não pode ser ignorado.