Retífica de alta precisão

Retífica de alta precisão com rebolos abrasivos

A retífica representa muito mais que apenas um processo de usinagem. Ela é a alma da precisão, conferindo o toque final que transforma componentes brutos em verdadeiras obras-primas da engenharia. Pense, por exemplo, em um motor de Fórmula 1, com cada peça ajustada milimetricamente. Ou, ainda mais claramente, nos componentes de um satélite, que precisam operar com perfeição absoluta no vácuo do espaço. Essa excelência, essa busca constante pela perfeição, passa inevitavelmente pelo processo da retífica. E, acima de tudo, é o segredo para alcançar esses resultados incríveis.

Guia de escolha da retificadora ideal: a decisão estratégica

Ao escolher uma retificadora, não se esqueça de considerar os rebolos abrasivos para retífica necessários para cada aplicação.

Para escolher a retificadora ideal, é fundamental avaliar alguns fatores importantes:

- Volume de produção: qual é a quantidade de peças que você precisa produzir por dia, semana ou mês?

- Precisão: qual é o nível de precisão exigido para as suas peças?

- Orçamento: quanto você está disposto a investir em uma retificadora?

- Tipo de material: quais são os materiais que você irá usinar?

- Geometria das peças: qual é a forma das peças que você irá usinar?

Ao responder a essas perguntas, você se prepara melhor para escolher a retificadora ideal para suas necessidades.

Cada tipo de retificadora atende demandas específicas relacionadas ao processo produtivo e à geometria das peças. Por isso, é essencial selecionar o equipamento correto para garantir eficiência, qualidade e economia durante a produção.

Entre as diversas opções disponíveis no mercado, destacam-se os modelos da FERDIMAT, fabricante especializada em retíficas e soluções para o mercado industrial, além de parceira da NAG Abrasivos.

Vídeo depoimento: a voz da experiência

Assista ao vídeo com o depoimento do diretor da Ferdimat sobre a parceria com a NAG Abrasivos. A parceria entre a NAG Abrasivos e a Ferdimat é um selo de qualidade e inovação, com a união de duas empresas que se dedicam a oferecer as melhores soluções para os seus clientes.

Comparativo de modelos FERDIMAT

- Modelos convencionais

| Modelo | Características | Aplicações |

|---|---|---|

| CA51H Convencional | Ideal para usinar peças pequenas, possui design compacto, permite operação manual precisa, apresenta estrutura robusta e oferece fácil manutenção. | Ideal para usinar peças pequenas em oficinas de usinagem, ferramentarias e indústrias metalúrgicas. |

| U121 Convencional | Adequada para usinar peças de médio porte, possui estrutura robusta, oferece versatilidade operacional, garante alta precisão e permite fácil ajuste. | Indicada para usinar peças de médio porte em indústrias automotivas, aeroespaciais e fabricantes de máquinas e equipamentos. |

| U201 Convencional | Projetada para usinar peças longas e pesadas, possui capacidade estendida, estrutura reforçada, garante alta estabilidade e conta com sistema de refrigeração eficiente. | Recomendada para usinar peças longas e pesadas em indústrias de construção naval, ferroviária e fabricantes de máquinas pesadas. |

| U71 Convencional | Oferece equilíbrio entre tamanho e capacidade, apresenta versatilidade, possui design ergonômico, permite fácil operação e garante baixo custo de manutenção. | Adequada para usinar peças variadas em indústrias de diversos setores, como metalurgia, mecânica e eletroeletrônica. |

| RT 400 Convencional | Utilizada para usinar superfícies planas, possui operação manual, apresenta estrutura robusta, permite ajustes precisos e conta com sistema de fixação versátil. | Indicada para usinar superfícies planas em moldes, matrizes e ferramentas de corte. |

- Modelos não convencionais

| Modelo | Características | Aplicações |

| CB121N CNC | Indicada para usinar com alta precisão, possui controle CNC avançado, permite automação, garante alta produtividade e oferece sistema de monitoramento em tempo real. | Indicada para usinar peças com alta precisão em indústrias de eletrônicos, instrumentos cirúrgicos e componentes aeroespaciais. |

| RI 250 Interna | Especializada na usinagem de furos e cavidades internas, oferece alta precisão, possui sistema de refrigeração interno, proporciona fácil acesso à área de trabalho e utiliza rebolos menores para espaços reduzidos. | Especializada em usinar furos e cavidades internas em buchas, mancais e componentes hidráulicos. |

| RT 600 Automática | Equipada com controle automatizado, oferece alta repetibilidade e precisão, possui sistema de troca automática de rebolos e inclui sistema de medição a laser. | Ideal para usinar superfícies planas em grandes volumes, como placas de circuito impresso e componentes eletrônicos. |

Observações sobre o balanceador de rebolo:

- Modelos convencionais (CA51H, U121, U201, U71): Estes modelos possuem balanceamento manual, exigindo que o operador realize ajustes periódicos no rebolo.

- Modelo CNC (CB121N): Este modelo oferece um balanceador automático, realizando ajustes dinâmicos que garantem maior estabilidade, precisão e vida útil ao rebolo. Essa tecnologia é essencial para evitar vibrações excessivas, melhorar a qualidade do acabamento e aumentar a segurança operacional.

Aplicações dos rebolos na retífica: a versatilidade em ação

As indústrias utilizam rebolos abrasivos em diversas aplicações na retífica, tais como:

- Virabrequim: para usinar o virabrequim, componente essencial do motor de combustão interna.

- Eixo-comando: na usinagem do eixo-comando, responsável pelo controle da abertura e fechamento das válvulas do motor.

- Centerless: para usinar peças cilíndricas sem necessidade de centralização.

- Retífica de brocas: para afiar brocas, garantindo cortes precisos e eficientes.

- Retífica de cilindros de laminação: para usinar cilindros utilizados na laminação de metais.

- Retífica de roscas: para usinar roscas em parafusos, porcas e outros componentes.

- Retífica de engrenagens: para garantir um funcionamento perfeito e silencioso nas engrenagens.

Os rebolos desempenham um papel fundamental no acabamento de superfícies, na remoção de rebarbas, na afiação e no polimento de peças industriais. Além disso, eles proporcionam vantagens importantes em processos que exigem alta precisão, elevando assim a eficiência e a produtividade. Como resultado, melhoram significativamente a qualidade do acabamento, ao mesmo tempo em que reduzem desperdícios e custos operacionais.

Critérios para escolha do rebolo ideal: a receita do sucesso

Para escolher o rebolo ideal, é fundamental considerar os seguintes fatores:

- Material abrasivo: qual material abrasivo atende melhor seu processo?

- Granulação: qual é o tamanho dos grãos abrasivos?

- Densidade: qual é a concentração dos grãos abrasivos no rebolo?

- Tipo de liga: qual material une os grãos abrasivos?

- Dureza: qual é a resistência do rebolo ao desgaste?

- Formato: qual é o formato ideal para sua aplicação?

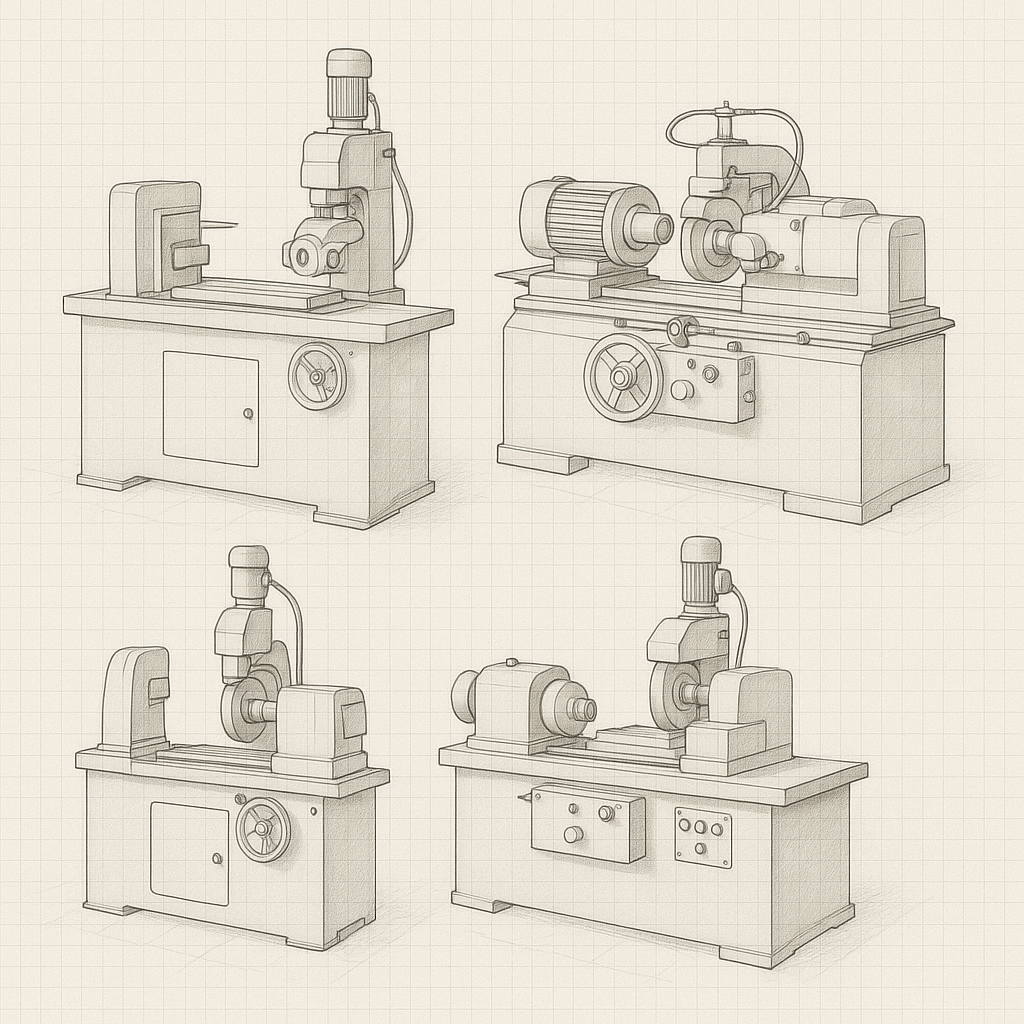

Tipos de retificadoras e suas aplicações

Para entender a importância da retífica, é fundamental conhecer os diferentes tipos de retificadoras e suas aplicações práticas. Afinal, cada máquina atende demandas específicas, proporcionando maior eficiência, melhor qualidade e economia significativa no processo produtivo.

Retificadora Plana: A base da precisão em superfícies

A retificadora plana utiliza abrasivos específicos para obter superfícies perfeitamente planas e de alta precisão. Por isso, essa máquina garante tolerâncias rigorosas e um acabamento extremamente liso, fundamentais para peças que necessitam de contato perfeito com outras superfícies. Essa precisão torna-se especialmente importante em componentes críticos, uma vez que a integridade estrutural e a funcionalidade dependem diretamente da qualidade e exatidão da superfície.

Aplicações típicas da retificadora plana

A retificadora plana é amplamente utilizada em diversas aplicações industriais, incluindo:

- Blocos de Motor: a precisão na superfície dos blocos de motor é vital para garantir o desempenho e a eficiência do motor. A retificadora plana assegura que as superfícies estejam dentro das tolerâncias especificadas, o que é essencial para a vedação e o funcionamento adequado do motor.

- Guias de Deslizamento: os guias de deslizamento precisam de superfícies extremamente lisas para garantir um movimento suave e preciso. A retificadora plana é crucial para atingir essa precisão, minimizando o atrito e prolongando a vida útil dos componentes.

- Faces de Vedação: as faces de vedação devem ter superfícies perfeitamente planas para garantir uma vedação eficaz. A retificadora plana ajuda a alcançar essa precisão, evitando vazamentos e melhorando a confiabilidade dos sistemas.

- Placas de Fixação: as placas de fixação também requerem superfícies planas para garantir uma fixação segura e uniforme. A retificadora plana assegura que essas superfícies estejam dentro das especificações, o que é fundamental para a estabilidade e a segurança das montagens.

Importância da retificadora plana no setor industrial

A retificadora plana é uma ferramenta essencial no setor industrial, pois permite que as empresas produzam componentes com precisão extrema. Isso é especialmente importante em indústrias onde a integridade estrutural e a funcionalidade dependem da precisão das superfícies, como a automobilística, a aeroespacial e a de máquinas pesadas. Ao garantir superfícies planas e lisas, a retificadora plana ajuda a melhorar a eficiência dos sistemas, reduzir o desgaste e prolongar a vida útil dos componentes.

Retificadora Cilíndrica: A arte de modelar cilindros

A retificadora cilíndrica é uma máquina-ferramenta projetada para usinar superfícies externas e internas de peças cilíndricas ou cônicas, com alta precisão dimensional e um excelente acabamento superficial. Ao contrário da retificadora plana, que se concentra em superfícies planas, a retificadora cilíndrica é especializada em geometrias rotacionais, tornando-a essencial para a produção de componentes como eixos, rolamentos, buchas, cilindros hidráulicos e pneumáticos, entre outros. O processo de retificação cilíndrica envolve a rotação da peça de trabalho em um eixo, enquanto um rebolo abrasivo gira em alta velocidade e se move ao longo da superfície da peça, removendo material de forma controlada e precisa.

Na retificadora cilíndrica, a seleção dos abrasivos para retífica é crucial para modelar cilindros com precisão. A retificadora cilíndrica pode realizar tanto o desbaste, para remover grandes quantidades de material rapidamente, quanto o acabamento, para obter um acabamento superficial impecável e tolerâncias dimensionais extremamente rigorosas.

As retificadoras cilíndricas são amplamente utilizadas em diversos setores da indústria, incluindo a automotiva, a aeroespacial, a de máquinas e equipamentos, a de ferramentas e a de rolamentos. Elas são empregadas na produção de componentes que exigem alta precisão, durabilidade e confiabilidade, garantindo o bom funcionamento e o desempenho superior dos produtos finais. Além disso, as retificadoras cilíndricas são frequentemente integradas em linhas de produção automatizadas, permitindo a fabricação em larga escala de componentes com alta qualidade e eficiência.

Aplicações típicas da retificadora cilíndrica

- Eixos: a retificação cilíndrica garante que os eixos tenham um diâmetro preciso e um acabamento superficial liso, permitindo que girem suavemente em seus mancais e transmitam torque de forma eficiente. Eixos de motores, transmissões, bombas e outros equipamentos rotativos são frequentemente retificados para garantir seu desempenho e durabilidade.

- Rolamentos: os rolamentos são componentes críticos para o funcionamento de máquinas e equipamentos, reduzindo o atrito e permitindo o movimento suave entre as partes. A retificação cilíndrica garante que os rolamentos tenham dimensões precisas e um acabamento superficial impecável, garantindo sua capacidade de suportar cargas elevadas e operar em altas velocidades.

- Buchas: as buchas são utilizadas para guiar e suportar eixos e outros componentes rotativos. A retificação cilíndrica garante que as buchas tenham um diâmetro interno preciso e um acabamento superficial liso, permitindo que os eixos girem suavemente e sem folga.

- Cilindros hidráulicos e pneumáticos: os cilindros hidráulicos e pneumáticos são utilizados para converter energia hidráulica ou pneumática em movimento linear. A retificação cilíndrica garante que os cilindros tenham um diâmetro interno preciso e um acabamento superficial liso, permitindo que os pistões se movam suavemente e sem vazamentos.

A escolha do rebolo abrasivo adequado para a retificação cilíndrica é um fator crítico para o sucesso da operação. É importante considerar o tipo de material da peça, a dureza, a tenacidade, a taxa de remoção desejada e o acabamento superficial pretendido. Além disso, é fundamental selecionar um rebolo com o perfil correto para garantir a precisão da geometria da peça.

Retificadora Interna: A precisão oculta nos detalhes

A retificadora interna é uma máquina-ferramenta especializada na usinagem de superfícies internas de peças ocas, como furos, cavidades e cilindros internos. Com seus abrasivos para retífica especializados, ela alcança áreas de difícil acesso.

Diferentemente das retificadoras plana e cilíndrica, que se concentram em superfícies externas, a retificadora interna é projetada para alcançar áreas de difícil acesso, garantindo diâmetros precisos, acabamentos uniformes e tolerâncias rigorosas em componentes como buchas, mancais, anéis de rolamento, matrizes e moldes.

Funcionamento da retificadora interna

O processo de retificação interna utiliza um pequeno rebolo abrasivo inserido dentro da peça de trabalho. Esse rebolo gira em alta velocidade enquanto se move ao longo da superfície interna, removendo material de forma controlada e precisa. O equipamento é capaz de realizar duas operações principais:

- Desbaste: remove grandes quantidades de material rapidamente para criar a forma básica da peça.

- Acabamento: proporciona um acabamento superficial impecável e dimensões extremamente precisas.

Além disso, a retificadora interna pode ser equipada com sistemas avançados de controle numérico computadorizado (CNC), permitindo ajustes automáticos e maior precisão na usinagem.

Aplicações típicas da retificadora interna

As retificadoras internas são amplamente utilizadas em diversos setores industriais devido à sua capacidade de usinar componentes críticos com alta precisão. Entre suas principais aplicações estão:

- Buchas: garantem diâmetros internos precisos para suportar eixos rotativos.

- Mancais: usinagem de superfícies internas para suportar cargas e reduzir atritos em sistemas mecânicos.

- Anéis de rolamento: precisão nas dimensões internas para assegurar o funcionamento suave dos rolamentos.

- Matrizes e moldes: produção de cavidades internas complexas para fabricação de peças com geometrias detalhadas.

Benefícios da retificação interna

A utilização da retificadora interna oferece vantagens significativas para a indústria:

- Precisão dimensional: Garantia de tolerâncias rigorosas em componentes críticos.

- Acabamento uniforme: Superfícies internas lisas e sem imperfeições.

- Flexibilidade: Capacidade de usinar geometrias complexas em espaços reduzidos.

- Eficiência produtiva: Redução do retrabalho e aumento da confiabilidade dos componentes.

Setores industriais beneficiados pela retificação interna

A versatilidade da retificadora interna a torna indispensável em setores como:

- Automotivo: Produção de componentes do sistema de transmissão e motores.

- Aeroespacial: Usinagem de peças estruturais críticas que exigem alta resistência e precisão.

- Máquinas e equipamentos: Fabricação de peças utilizadas em sistemas hidráulicos e pneumáticos.

- Ferramentas: Produção de matrizes e moldes para processos industriais.

Retificadora de Superfícies: domínio sobre geometrias complexas

A retificadora de superfícies é uma ferramenta essencial em diversas aplicações industriais, onde a precisão e o acabamento são críticos. Ela é utilizada para usinar superfícies complexas, tanto planas quanto curvas, garantindo um acabamento impecável e dimensões precisas.

Principais aplicações industriais da retificadora de superfícies

- Fabricação de moldes e matrizes: a retificadora de superfícies é fundamental para garantir que os moldes e matrizes tenham as dimensões precisas e o acabamento superficial adequado para produzir peças com alta qualidade e precisão. A geometria complexa dos moldes e matrizes exige a utilização de máquinas versáteis e precisas, capazes de reproduzir os detalhes com fidelidade.

- Ferramentas de corte: a retificação de superfícies é utilizada para afiar e restaurar o poder de corte de ferramentas como fresas, brocas, alargadores e machos. A afiação correta das ferramentas é fundamental para garantir a eficiência do processo de usinagem, a qualidade do acabamento e a vida útil da ferramenta.

- Palhetas de turbinas: as palhetas de turbinas exigem perfis aerodinâmicos complexos e um acabamento superficial impecável para garantir o máximo desempenho e eficiência do motor. A retificação de superfícies é utilizada para criar esses perfis com precisão, garantindo que as palhetas operem sob condições extremas de temperatura e pressão.

- Componentes automotivos: a retificadora de superfícies é empregada na fabricação de componentes automotivos, como cabeçotes, blocos de motor e componentes de transmissão, onde a precisão dimensional e o acabamento superficial são essenciais para o desempenho e a durabilidade do veículo.

- Componentes aeroespaciais: na indústria aeroespacial, a retificadora de superfícies é utilizada para fabricar componentes críticos, como partes de motores de avião e satélites, que exigem alta precisão e resistência a condições extremas.

- Fabricação de ferramentas especiais: a retificadora de superfícies também é utilizada na fabricação de ferramentas especiais, como matrizes para moldagem de plásticos e metais, onde a precisão e o acabamento são fundamentais para garantir a qualidade do produto final.

Retificadora Centerless (ou de Dupla Face): a produtividade elevada à máxima potência

Se o objetivo é aumentar a produtividade em larga escala, a retificadora centerless representa a escolha estratégica ideal. Ao contrário dos métodos convencionais, essa máquina inovadora usina peças cilíndricas sem necessidade de fixação por centros ou mandris, simplificando, assim, o processo e acelerando o fluxo produtivo. Nessa operação, um rebolo de arraste e um rebolo de regulagem sustentam e giram a peça, enquanto o rebolo de retificação remove o material excedente. Dessa forma, é possível processar as peças continuamente, sem interrupções para carga e descarga, aumentando significativamente a eficiência e reduzindo os tempos de ciclo. Por isso, é especialmente indicada para produzir em massa componentes com dimensões consistentes e tolerâncias rigorosas.

Além disso, a retificadora centerless atende às necessidades de diversos setores industriais, como o automotivo, rolamentos, fixadores e dispositivos médicos. É ideal para fabricar peças cilíndricas com geometrias simples, tais como pinos, eixos, buchas, rolamentos de agulha e componentes de sistemas de transmissão.

Por outro lado, a retificadora centerless também pode usinar peças com perfis complexos, como árvores de cames e engrenagens, desde que sejam utilizadas técnicas adequadas de fixação e suporte. Portanto, graças à sua versatilidade e alta produtividade, essa máquina se torna indispensável para empresas que desejam otimizar processos produtivos e reduzir custos de fabricação.

Principais vantagens da retificadora centerless

- Alta produtividade: a capacidade de usinar peças continuamente, sem interrupções para carga e descarga, resulta em um aumento significativo da produtividade em comparação com os métodos convencionais. A alta produtividade da retificadora centerless depende dos abrasivos para retífica utilizados.

- Precisão dimensional: a retificadora centerless garante a precisão dimensional das peças, mesmo em grandes volumes de produção, devido à estabilidade do processo e à eliminação de erros de centragem.

- Acabamento superficial: a retificadora centerless produz um excelente acabamento superficial, eliminando imperfeições e garantindo a qualidade estética e funcional das peças.

- Versatilidade: a retificadora centerless pode ser utilizada para usinar uma ampla gama de materiais, incluindo aços, alumínio, cerâmicas e plásticos, desde que sejam selecionados os rebolos abrasivos adequados.

- Automação: a retificadora centerless pode ser facilmente integrada em linhas de produção automatizadas, permitindo a fabricação em larga escala de componentes com alta qualidade e eficiência.

Escolher o rebolo abrasivo adequado para a retificadora centerless é um fator crítico para o sucesso da operação. É importante considerar o tipo de material da peça, a dureza, a tenacidade, a taxa de remoção desejada e o acabamento superficial pretendido. Além disso, é fundamental selecionar um rebolo com o perfil correto para garantir a precisão da geometria da peça e evitar vibrações e deformações.

Retificadora de Ferramentas: o poder da afiação para um desempenho ótimo

A manutenção rigorosa das ferramentas de corte é essencial para garantir a excelência na qualidade da produção. Nesse contexto, a retificadora de ferramentas desempenha um papel fundamental, pois é responsável por afiar brocas, fresas e lâminas, assegurando um desempenho de corte extremamente preciso e prolongando significativamente a vida útil das ferramentas.

Benefícios da afiação de ferramentas com retificadora

Uma ferramenta bem afiada proporciona uma série de vantagens cruciais no processo de usinagem:

- Cortes limpos e precisos: a afiação adequada garante que os cortes sejam feitos de maneira limpa e precisa, reduzindo a necessidade de retoques ou refinishes posteriores. Com isso, melhora-se significativamente a qualidade do produto final, economizando tempo e recursos.

- Menor esforço e desgaste: ferramentas afiadas exigem menos força para cortar, o que resulta em menor desgaste tanto das ferramentas quanto das máquinas. Dessa forma, os custos com manutenção e substituição de peças são reduzidos consideravelmente.

- Maior eficiência no processo de usinagem: com ferramentas bem afiadas, o processo de usinagem torna-se mais eficiente, pois as operações são realizadas com maior rapidez e precisão. Consequentemente, aumenta-se a produtividade e garante-se maior consistência nos resultados finais.

Importância da retificadora de ferramentas no setor industrial

A retificadora de ferramentas é uma ferramenta essencial no setor industrial, pois permite que as empresas mantenham suas ferramentas em condições ótimas de uso. Isso não apenas melhora a qualidade dos produtos, mas também reduz custos operacionais a longo prazo. Além disso, a retificadora ajuda a minimizar o desperdício de material e a otimizar o uso dos recursos disponíveis.

Em resumo, a retificadora de ferramentas é um investimento estratégico para qualquer empresa que busque maximizar a eficiência e a qualidade em seus processos de produção. Ao garantir que as ferramentas estejam sempre em condições ideais, as empresas podem alcançar níveis superiores de produtividade e competitividade no mercado.

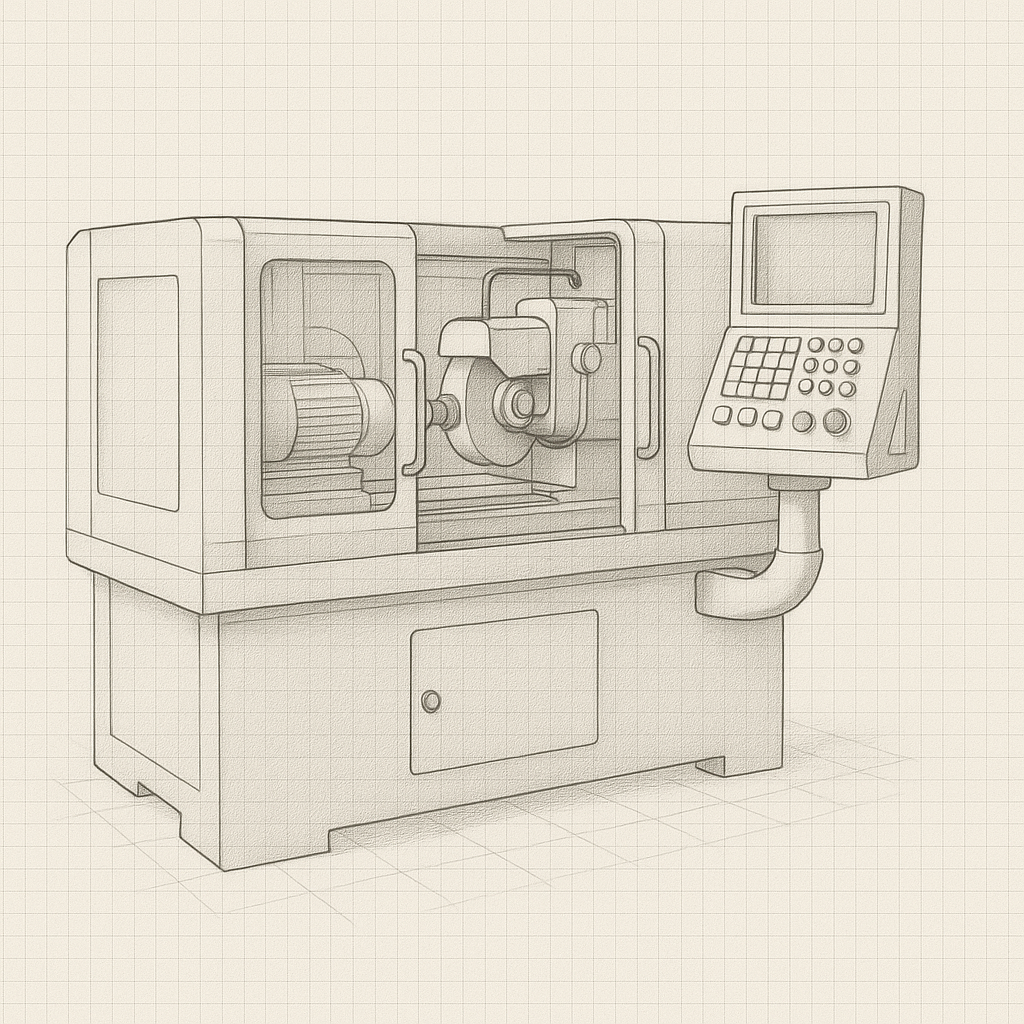

Retificadoras CNC: a vanguarda da automação e precisão

As retificadoras CNC representam o ápice da tecnologia em retificação, destacando-se pela alta precisão, automação avançada e repetibilidade consistente. Dessa forma, são ideais para processos que exigem alta produtividade e tolerâncias extremamente rigorosas, possibilitando fabricar peças complexas com eficiência e qualidade superiores. Além disso, a possibilidade de programar e controlar cada etapa do processo garante resultados consistentes e reduz significativamente a necessidade de intervenções manuais.

Benefícios das retificadoras CNC

As retificadoras CNC oferecem diversas vantagens essenciais para o setor industrial:

- Alta precisão e repetibilidade: graças à tecnologia CNC, é possível realizar operações de retificação com precisão micrométrica. Dessa forma, as máquinas produzem peças exatamente dentro das tolerâncias especificadas. Isso se torna especialmente relevante em indústrias nas quais a precisão é um fator crítico, como a aeroespacial e a automobilística.

- Automação avançada: a automação total do processo de retificação reduz significativamente a necessidade de intervenção humana. Consequentemente, minimiza-se a ocorrência de erros e melhora-se a eficiência geral da produção. Além disso, essa automatização permite que os profissionais se dediquem a tarefas mais complexas e estratégicas.

- Flexibilidade e programação simplificada: com facilidade, as retificadoras CNC podem ser programadas para executar diferentes tipos de operações, adaptando-se rapidamente a variadas peças e materiais. Dessa forma, as empresas ganham flexibilidade para atender pedidos personalizados e responder rapidamente às mudanças nos processos produtivos.

- Aumento significativo de produtividade: ao operar continuamente sem a necessidade de pausas frequentes, as retificadoras CNC elevam consideravelmente a produtividade das linhas industriais. Esse aspecto torna-se particularmente vantajoso em ambientes com alta demanda de produção, nos quais velocidade e eficiência são cruciais.

Impacto das retificadoras CNC no setor industrial

As retificadoras CNC têm um impacto profundo no setor industrial, pois permitem que as empresas atinjam níveis superiores de qualidade e produtividade. Ao minimizar a intervenção manual e garantir resultados consistentes, essas máquinas ajudam a reduzir custos operacionais e melhorar a competitividade no mercado. Além disso, a capacidade de produzir peças complexas com precisão extrema abre novas possibilidades para a inovação e o desenvolvimento de produtos.

Em resumo, as retificadoras CNC são uma ferramenta essencial para qualquer empresa que busque maximizar a eficiência, a precisão e a qualidade em seus processos de produção. Ao combinar automação avançada com flexibilidade operacional, essas máquinas colocam as empresas na vanguarda da tecnologia industrial.

Inovação e tecnologia na indústria de retíficas: rumo à indústria 4.0

A indústria de retíficas está passando por uma revolução, impulsionada pelas novas tecnologias da Indústria 4.0. Automação, Internet das Coisas (IoT) e monitoramento remoto estão transformando a forma como as retíficas são projetadas, operadas e mantidas.

As retíficas na Indústria 4.0 são equipadas com sensores que monitoram constantemente seu desempenho. Por exemplo, a vibração, a temperatura e a potência do motor podem ser monitoradas em tempo real, permitindo identificar problemas antes que eles causem uma parada na produção. Além disso, as retíficas podem ser conectadas a softwares de gestão e controle de produção, permitindo uma integração perfeita com outros processos industriais.

Integração de sistemas: a sinfonia da produção

Integrar as retíficas aos softwares de gestão e controle da produção otimiza processos e reduz custos. Dessa forma, é possível monitorar o desempenho da máquina, controlar a qualidade das peças e programar a manutenção preventiva com maior eficiência. Com essa integração, a retífica deixa de ser uma máquina isolada, tornando-se parte de um sistema produtivo conectado e inteligente.

Otimização de processos industriais: a retífica como ferramenta de eficiência

Utilizar retíficas modernas contribui significativamente para melhorar os processos produtivos e reduzir desperdícios. Ao garantir que as ferramentas estejam sempre em condições ideais, essas máquinas possibilitam realizar operações com mais precisão e eficiência, resultando, assim, em redução dos custos operacionais e aumento da produtividade.

Benefícios da retífica na Otimização de Processos

A retífica moderna oferece uma série de vantagens que contribuem para a otimização dos processos industriais:

- Melhoria da precisão: a retífica garante que as ferramentas de corte estejam sempre afiadas e alinhadas corretamente, o que melhora a precisão dos cortes e reduz a necessidade de retoques posteriores. Isso resulta em produtos de alta qualidade e minimiza o desperdício de material.

- Redução de desperdícios: ao manter as ferramentas em condições ótimas, a retífica ajuda a evitar o desgaste excessivo e a quebra de ferramentas, o que reduz significativamente os custos de substituição e manutenção.

- Aumento da produtividade: com ferramentas bem afiadas e ajustadas, as operações de usinagem são realizadas mais rapidamente e com menos interrupções. Isso permite um aumento na produtividade e na eficiência geral do processo de produção.

- Redução dos custos operacionais: a otimização dos processos através da retífica também resulta em uma redução nos custos operacionais, pois menos energia é gasta para realizar os cortes e menos tempo é perdido com manutenções e reparos.

Impacto da retífica na eficiência industrial

A retífica moderna exerce um papel essencial na eficiência industrial, permitindo às empresas alcançar níveis superiores de produtividade e qualidade. Ao manter as ferramentas sempre em condições ideais, as retíficas modernas minimizam erros, reduzem custos e elevam a competitividade no mercado. Isso é especialmente importante em um cenário global altamente competitivo, no qual a eficiência operacional determina o sucesso empresarial.

Portanto, a retífica representa uma ferramenta indispensável na otimização dos processos industriais, contribuindo diretamente para aprimorar a precisão, diminuir desperdícios e elevar a produtividade. Ao integrar retíficas modernas às suas operações, as empresas podem conquistar níveis superiores de eficiência e competitividade.

Aumento de produtividade: a chave para a competitividade

Ao investir nas retíficas corretas, as empresas conseguem aumentar a produtividade e reduzir significativamente os custos de produção. Afinal, as máquinas mais modernas operam de forma mais rápida, precisa e eficiente, permitindo produzir mais peças em menos tempo. Além disso, graças à automação e ao controle computadorizado, diminui-se a necessidade de intervenção humana, minimizando erros e garantindo maior consistência na produção.

Qualidade e precisão no acabamento: a marca da excelência

A retífica desempenha um papel crucial na conquista de altos padrões de acabamento, reduzindo a necessidade de retrabalho. Como resultado, as peças retificadas apresentam superfícies mais lisas e uniformes, além de tolerâncias dimensionais rigorosas. Dessa forma, garante-se melhor desempenho, maior durabilidade e aparência mais atraente dos produtos finais.

Manutenção e segurança operacional: a longevidade e a proteção em primeiro lugar

A manutenção preventiva e a segurança operacional são essenciais para garantir a longevidade e o desempenho das retíficas.

Manutenção preventiva: a prevenção que evita problemas

Realizar a manutenção preventiva regularmente é fundamental para evitar problemas e garantir que a retífica funcione sempre em perfeitas condições. Com toda a certeza, isso inclui a limpeza da máquina, a lubrificação das partes móveis, a verificação dos componentes elétricos e eletrônicos e a substituição das peças desgastadas.

Segurança operacional: a integridade acima de tudo

Obviamente, a segurança operacional é uma prioridade em qualquer ambiente industrial. Portanto, é fundamental seguir os procedimentos de segurança à risca e utilizar os equipamentos de proteção individual (EPIs) adequados. Isso inclui óculos de proteção, protetores auriculares, luvas e avental.

A retífica como aliada da precisão e da eficiência

Em resumo, a retífica é essencial para assegurar precisão, qualidade e eficiência na sua produção. Portanto, ao selecionar a retificadora ideal e o rebolo certo, você estará investindo diretamente no sucesso do seu negócio.

Descubra agora o rebolo perfeito para sua retífica! Responda ao “Questionário Rebolo Certo” e encontre a solução ideal para sua necessidade.

Caso prefira, fale direto com um de nossos especialistas. ![]()