Rebolo abrasivo: tudo o que você precisa saber

Rebolo abrasivo: qual sua utilidade?

O rebolo abrasivo fornece uma maneira eficiente de moldar e finalizar metais e outros materiais. Os abrasivos são, muitas vezes, a única maneira de criar peças com dimensões precisas e acabamentos superficiais de alta qualidade.

Não é por acaso que, atualmente, eles estão presentes em quase todas as empresas de manufatura do mundo. Mas o que você precisa saber sobre essas ferramentas tão importantes para sua produção?

Compilamos, nessa página, as informações mais importantes sobre o manuseio, escolha, armazenamento e segurança ao lidar com rebolos abrasivos! Navegue por ela e tire todas suas dúvidas sobre o assunto!

História do rebolo abrasivo

Estudos relatam que o homem pré-histórico já conhecia a forma de afiar sua ferramenta, sua arma, talhando-a e esfregando a uma pedra depois, para dar um certo “acabamento”. Consideramos os antigos machados dos períodos paleolítico e do neolítico como exemplos de uma de um processo de usinagem.

Esse ato de esfregar uma peça contra a outra para modificar a sua forma geométrica, ou afiá-la, pertence ao instinto do homem primitivo. O conhecimento adquirido permitiu ao homem aprimorar constantemente a forma de usar meios abrasivos.

Há 4.000 anos a.C. os egípcios cortaram grandes blocos de pedra, de forma similar ao usado hoje nas marmorarias.

A partir da Revolução Industrial, as duas guerras mundiais e o crescimento da indústria do automóvel, surgiu a necessidade de fabricar peças de reposição. Esses grandes esforços industriais motivaram o aparecimento das tolerâncias dimensionais e criou condições ótimas para o desenvolvimento técnico da indústria dos abrasivos.

Vanguarda do desenvolvimento industrial

Países como EUA, URSS, Japão, Alemanha e Inglaterra que estão na vanguarda do desenvolvimento industrial, também estão na vanguarda da produção e consumo de abrasivos.

A importância dessa ferramenta abrasiva e sua auto-suficiência a transformou em material estratégico nos EUA por exemplo. Isso quer dizer, que no caso de situação de ameaça para o país, existem os dispositivos legais que atuam imediatamente para garantir os estoques mínimos necessários para a indústria nacional.

Entende-se que desde o eixo motriz de um submarino até um rolamento de agulhas, passando pelo motor do caminhão, o canhão do tanque, a faca de cozinha, todos sofreram uma operação de usinagem com abrasivos durante seu processo de fabricação. Na manufatura os rebolos são usados no corte, desbaste, afiação e acabamento de peças.

A ferramenta abrasiva atua no fim do processo de usinagem de qualquer peça. A importância das operações com abrasivos é muito grande, com elas conseguimos corrigir os defeitos das operações precedentes. A sua evolução traz consequências positivas para a gestão industrial, como: otimização dos processos, produtividade, maior desempenho e tecnologia de máquinas cada vez mais potentes.

Características do rebolo abrasivo

No processo de desbaste, aplicam-se princípios semelhantes aos de outros processos de usinagem. Os grãos abrasivos, a liga e os poros compõem a ferramenta abrasiva, apresentando uma distribuição irregular de arestas de corte.

Ao contrário de todas as outras operações como o desbaste ou torneamento, ângulos de corte negativo ocorrem durante o desbaste.

A escolha correta da estrutura da ferramenta abrasiva e de parâmetros adequados de desbaste permitem a usinagem eficiente e de baixo custo de uma peça de trabalho através do desbaste.

O grão abrasivo

O grão abrasivo tem a função de formar a lasca durante o processo de desbaste. O tipo de grão abrasivo, determinado pelo material a ser usinado, possui um número diferente de arestas de corte distribuídas geometricamente de forma indeterminada.

A maioria dos abrasivos é fabricada artificialmente através de processos industriais. Vemos o óxido de alumínio e o carbureto de silício como abrasivos convencionais. Por outro lado, devido à sua alta dureza, consideramos o CBN e o diamante como abrasivos de extrema rigidez.

O diamante possui a maior dureza de todos os materiais conhecidos. Materiais com longo processo de lascagem precisam do uso de óxido de alumínio ou CBN. Materiais muito frágeis e difíceis são usinados usando carbureto de silício ou diamante.

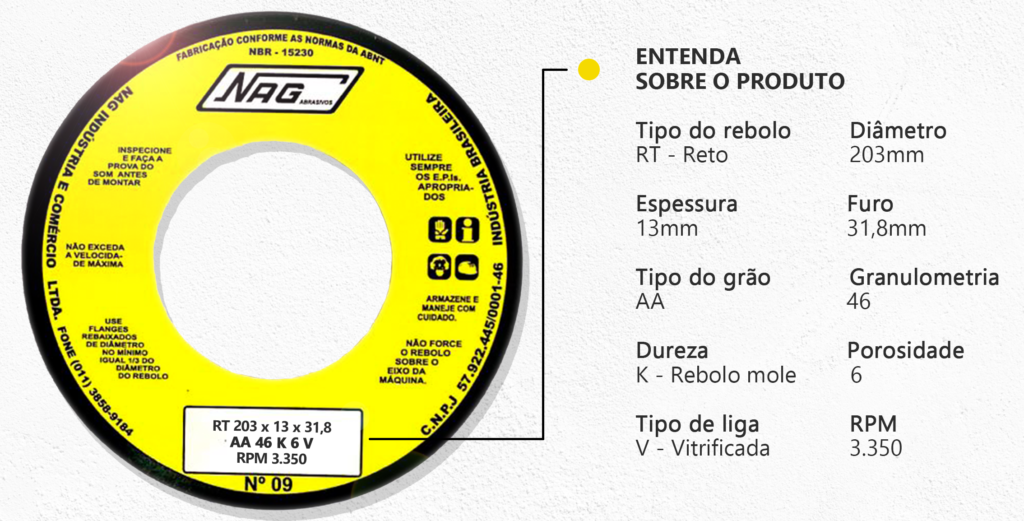

O tamanho dos grãos abrasivos convencionais (óxido de alumínio, carbureto de

silício) é dado na malha. O tamanho do grão na malha é definido conforme o número de malhas de uma peneira por polegada (25,4 mm) por meio do qual o grão designado cai e é retido pela próxima peneira mais fina.

Tipos de desgaste de grão

Grãos grossos produzem lascas maiores, enquanto grãos finos produzem lascas menores. Por essa razão, selecionamos grãos grossos quando precisamos remover quantidades maiores de material ou lidar com materiais que podem ser facilmente lascados.

Grãos finos são necessários para alcançar maior precisão e qualidade da superfície ou quando há a necessidade de se trabalhar com materiais que são mais difíceis de lascar. Abaixo classificação dos tipos dos grãos e granulometria dos abrasivos:

Tipos dos grãos:

- Óxido de alumínio comum: A

- Óxido de alumínio comum puro: AA

- Óxido de alumínio comum + Óxido de alumínio comum puro: DA

- Carbureto de silício preto: C

- Carbureto de silício verde: GC

- Óxido de zircônio: Z

Granulometria dos abrasivos:

- Grosso: 4 – 5 – 6 – 7 – 8 – 10 – 12 – 14 – 16 – 20 – 22 – 24

- Médio: 30 – 36 – 40 – 46 – 54 – 60

- Fino: 70 – 80 – 90 – 100 – 120 – 150 – 180 – 220

- Muito fino: 230 – 240 – 280 – 320 – 360 – 400 – 500 – 600 – 800 – 1000 – 1200 – 1500 – 2000

Classificação do rebolo abrasivo

Tipos de liga do rebolo abrasivo

O grão abrasivo faz o trabalho de remoção de material na peça de trabalho. A liga ou aglutinante segura o grão na matriz abrasiva até o grão abrasivo apresentar um certo grau de desgaste.

Em outras palavras, à medida que o grão abrasivo fica mais duro, a pressão de desbaste sobre ele aumenta, e a liga finalmente se rompe, liberando o grão. Isso evita a geração excessiva de calor por fricção devido ao grão ter se tornado duro.

Se a proporção de grãos, liga e poros for ideal, é produzido um efeito auto-afiável, que é desejável para cada operação de desbaste.

As propriedades da liga diferem amplamente, por esta razão devemos levá-las em consideração ao selecioná-las para suas diversas áreas de aplicação.

Liga vitrificada

São ligas de cerâmica utilizadas na fabricação dos rebolos vitrificados. Características: são duras, rígidas, frágeis e tem baixas propriedades de amortecimento, mas apresentam resistência a altas temperaturas. Podem alcançar altas performances de remoção de material. O desgaste da liga ocorre como resultado de rasgos na ponte de adesão;

Liga de resina

São ligas de resina sintética utilizadas na fabricação dos rebolos resinóides. Características: são mais macias, mais elásticas e mais duráveis do que as ligas de cerâmica. Elas possuem propriedades de amortecimento superiores, mas sua resistência à temperatura é muito limitada. Elas podem ser usadas para o desbaste áspero (alta remoção de material) e polimento suave;

Liga metálica

Essas ligas são usadas em combinação com CBN e diamante. Características: boa condutora e resistente ao calor, são muito duras e exibem baixo amortecimento. Além do uso no campo de precisão, como o desbaste de vidro, são muito utilizadas na usinagem de concreto e pedra natural.

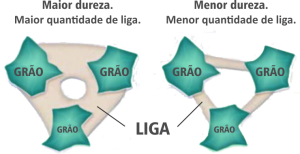

Dureza e estrutura do rebolo abrasivo

Quando falamos da dureza de uma ferramenta abrasiva não nos referimos a dureza do grão abrasivo, mas sim ao volume de liga utilizado na formulação do rebolo. Um volume maior de liga une o grão mais apertado, o que resulta em um rebolo mais duro.

A estrutura de uma ferramenta abrasiva denota a proporção de grãos por volume em uma matriz abrasiva.

A distância entre dois grãos é pequena em estruturas densas (1 – 5), já em em estruturas abertas (6 -10), a distância entre eles é maior.

Abaixo segue o código utilizado para designar a dureza dos rebolos:

- Extremamente mole: A-B-C-D

- Muito mole: E-F-G

- Mole: H-I-J-K

- Médio: L-M-N-O

- Duro: P-Q-R-S

- Muito duro: T-U-V-W

- Extremamente duro: X-Y-Z

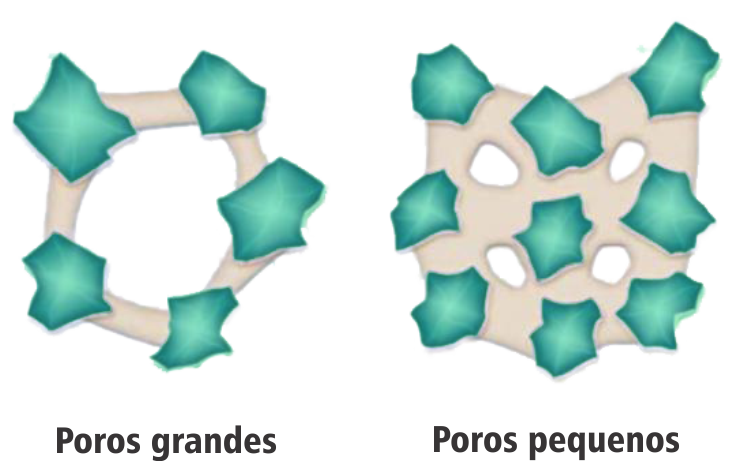

Porosidade do rebolo abrasivo

Porosidade denota o espaço dos poros entre os grãos abrasivos que não apresentam muita liga. O espaço do poro serve para a remoção de lascas e também como lubrificante de resfriamento para a zona de desbaste.

O mesmo volume de poros pode ser composto por poros muito grandes, ou muitos poros distribuídos de maneira uniforme. Abaixo classificação de símbolos para porosidade:

- Rebolos de aglomeramento fechado dos grãos: 1 a 4

- Rebolos de aglomeramento médio dos grãos: 5 a 7

- Rebolos de aglomeramento aberto dos grãos: 8 a 12

- Rebolos classificados como superporosos: Acima de 12

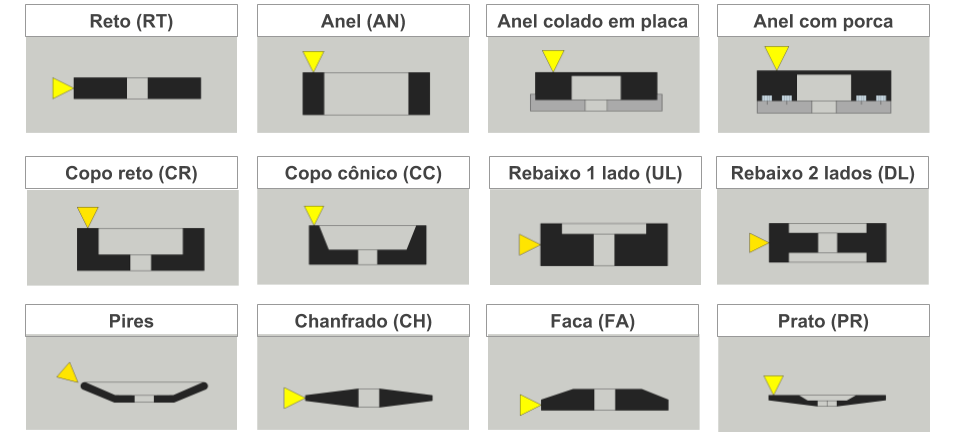

Tipos de rebolo abrasivo

Os rebolos abrasivos são ferramentas essenciais em diversos processos de usinagem, desbaste, afiação, superacabamento e polimento. Cada tipo de rebolo é projetado para atender às necessidades específicas de materiais e aplicações.

As setas amarelas indicam a superfície de trabalho dos tipos dos rebolos abrasivos.

Rebolo de Corte

Os designers projetam os rebolos de corte para executarem cortes precisos em diferentes materiais. Vejamos alguns exemplos:

Rebolo de Corte para Metais

Os rebolos de corte são fabricados com grãos abrasivos de alta dureza, como óxido de alumínio ou carbureto de silício, que proporcionam uma ação de corte eficiente e precisa. Utilize os rebolos de corte para metais em operações de corte e desbaste de peças metálicas.

Rebolo de Corte para Pedras

Use os rebolos de corte para pedras no desbaste de materiais como granito, mármore e outras rochas. Geralmente são fabricados com grãos abrasivos mais duros, como carbureto de silício ou diamante, que são capazes de lidar com a alta dureza desses materiais.

Rebolo de Corte para Cerâmicas

Utilize os rebolos de corte para cerâmicas para realizar cortes e desbastes em peças como azulejos, porcelanatos e cerâmicas técnicas. Esses rebolos são projetados com grãos abrasivos de alta dureza e tenacidade, como diamante ou nitreto de boro cúbico (CBN), proporcionando um excelente desempenho de corte nesses materiais.

Rebolo de Corte para Vidro

Utilize os rebolos de corte para vidro em operações como fabricação de vidros planos, espelhos e objetos de vidro. Eles são fabricados com grãos abrasivos finos e duros, como diamante ou carbeto de silício, que proporcionam cortes limpos e precisos.

Rebolo de Corte para Plásticos

Use os rebolos de corte para plásticos para cortar ou desbastar materiais como polietileno, PVC e acrílico, entre outros. Eles são fabricados com grãos abrasivos especiais que evitam o superaquecimento do material durante o corte, reduzindo o risco de deformação ou derretimento.

Rebolo de Corte para Madeira

Aplique os rebolos de corte para madeira em operações de marcenaria e carpintaria. Eles são fabricados com grãos abrasivos mais macios, como carbureto de silício, para evitar o acúmulo de resíduos e o aquecimento excessivo da madeira durante a operação.

Rebolo de Corte para Concreto

Os fabricantes projetam os rebolos de corte para concreto com a finalidade de realizar cortes e desbastes em estruturas de concreto, como pisos, lajes e paredes. Eles geralmente fabricam esses rebolos com grãos abrasivos mais duros, como carbeto de silício ou diamante, a fim de assegurar uma remoção eficiente do material.

Rebolo de Corte para Asfalto

Os rebolos de corte para asfalto são utilizados em operações de corte e desbaste de pavimentos asfálticos, como estradas e estacionamentos. Eles são fabricados com grãos abrasivos adequados para lidar com a dureza e a abrasividade do asfalto, proporcionando um corte preciso e eficiente.

Rebolo de Corte para Borracha

Os rebolos de corte para borracha são empregados no corte e no desbaste de peças de borracha em indústrias automotivas, de calçados e de vedação, por exemplo. Eles são fabricados com grãos abrasivos específicos que evitam o aquecimento excessivo e o acúmulo de resíduos de borracha durante a operação.

Rebolo de Corte para Materiais Compósitos

Os rebolos de corte para materiais compósitos são utilizados para cortar e desbastar materiais compostos, como fibra de carbono, fibra de vidro e plásticos reforçados. Eles são projetados com grãos abrasivos especiais que proporcionam um corte preciso e evitam danos às fibras ou camadas do material.

Esses são apenas alguns exemplos dos diversos tipos de rebolos de corte disponíveis no mercado, cada um adequado para uma aplicação específica. É importante selecionar o tipo correto de rebolo para obter os melhores resultados em cada processo.

Rebolo de Desbaste

Os rebolos de desbaste são utilizados para remover rapidamente material em processos de desbaste e remoção de rebarbas. Conheça alguns tipos de rebolos de desbaste:

Rebolo de Desbaste para Metais

Os rebolos de desbaste para metais são empregados na remoção de material em peças metálicas, como remoção de rebarbas ou conformação de peças. Eles são fabricados com grãos abrasivos de alta dureza, como óxido de alumínio, que proporcionam um desbaste rápido e eficiente em materiais metálicos.

Rebolo de Desbaste para Pedras

Os rebolos de desbaste para pedras são ideais para desbastar superfícies de pedras, como no nivelamento de lajes e tampos de mármore e granito. Eles são fabricados com grãos abrasivos mais duros, como carbureto de silício ou diamante, que permitem uma remoção rápida e uniforme do material.

Rebolo de Desbaste para Cerâmicas

Os rebolos de desbaste para cerâmicas são utilizados para desbastar e nivelar peças de cerâmica, como azulejos e cerâmicas técnicas. Eles são projetados com grãos abrasivos de alta dureza e tenacidade, como diamante ou nitreto de boro cúbico (CBN), que proporcionam um desbaste eficiente nesses materiais.

Rebolo de Desbaste para Vidro

Os rebolos de desbaste para vidro são empregados no desbaste e no nivelamento de superfícies de vidro, como na fabricação de vidros planos e espelhos. Eles são fabricados com grãos abrasivos finos e duros, como diamante ou carbeto de silício, que permitem um desbaste preciso e uniforme do material.

Rebolo de Desbaste para Plásticos

Os rebolos de desbaste para plásticos são projetados para desbastar e remover material de diferentes tipos de plásticos, como polietileno, PVC e acrílico. Eles são fabricados com grãos abrasivos especiais que evitam o superaquecimento do material durante o desbaste, evitando deformações indesejadas.

Rebolo de Desbaste para Madeira

Os rebolos de desbaste para madeira são utilizados no desbaste rápido e eficiente de peças de madeira em indústrias de marcenaria e carpintaria. Eles são fabricados com grãos abrasivos mais macios, como carbureto de silício, para remover material de forma eficaz sem causar danos à madeira.

Rebolo de Desbaste para Concreto

Os rebolos de desbaste para concreto são aplicados no desbaste e nivelamento de superfícies de concreto, como pisos industriais e lajes. Eles são fabricados com grãos abrasivos mais duros, como carbeto de silício ou diamante, que permitem uma remoção rápida e eficiente do concreto.

Rebolo de Desbaste para Asfalto

Os rebolos de desbaste para asfalto são usados para desbastar e remover material em pavimentos asfálticos, como estradas e estacionamentos. Eles são fabricados com grãos abrasivos adequados para lidar com a dureza e a abrasividade do asfalto, proporcionando um desbaste eficaz.

Rebolo de Desbaste para Borracha

Os rebolos de desbaste para borracha são empregados na remoção de material em peças de borracha, como na indústria automotiva e de calçados. Eles são fabricados com grãos abrasivos específicos que proporcionam um desbaste eficiente sem danificar o material.

Rebolo de Desbaste para Materiais Compósitos

Os rebolos de desbaste para materiais compósitos são utilizados para desbastar e remover material em materiais compostos, como fibra de carbono e plásticos reforçados. Eles são projetados com grãos abrasivos especiais que proporcionam um desbaste eficiente e controlado desses materiais.

É essencial selecionar o rebolo de desbaste adequado para cada material e aplicação, garantindo assim a eficiência e a qualidade do processo de desbaste.

Rebolo de Afiação

Os rebolos de afiação são utilizados para recuperar o fio de corte de ferramentas e instrumentos cortantes. Vejamos alguns exemplos de uso do rebolo na afiação de ferramentas de corte:

Rebolo de Afiação de Facas

Os rebolos de afiação de facas são utilizados para afiar e restaurar o fio de corte de facas de cozinha, facas industriais e outras lâminas afiadas. Eles são fabricados com grãos abrasivos adequados para proporcionar um afiamento preciso e duradouro.

Rebolo de Afiação de Tesouras

Os rebolos de afiação de tesouras são empregados na afiação de lâminas de tesouras, como tesouras de costura, de jardim ou industriais. Eles são projetados com grãos abrasivos que permitem afiar as lâminas de forma eficiente e precisa.

Rebolo de Afiação de Brocas

Os rebolos de afiação de brocas são utilizados para afiar as arestas de corte de brocas de metal, madeira ou alvenaria. Eles são fabricados com grãos abrasivos adequados para proporcionar um afiamento preciso e eficaz das brocas.

Rebolo de Afiação de Lâminas

Os rebolos de afiação de lâminas são empregados na afiação de lâminas de diferentes tipos de ferramentas, como lâminas de serra, lâminas de roçadeiras e lâminas de cortadores de grama. Eles são projetados com grãos abrasivos que permitem um afiamento eficiente e de qualidade.

Rebolo de Afiação de Ferramentas de Corte

Os rebolos de afiação de ferramentas de corte são utilizados para afiar e restaurar o fio de corte de diversas ferramentas, como formões, goivas, talhadeiras e facas de corte industrial. Eles são fabricados com grãos abrasivos adequados para proporcionar um afiamento preciso e duradouro.

Rebolo de Afiação de Instrumentos Cirúrgicos

Os rebolos de afiação de instrumentos cirúrgicos são empregados na afiação de lâminas e bisturis utilizados em procedimentos médicos. Eles são projetados com grãos abrasivos que permitem afiar os instrumentos de forma precisa e segura.

Rebolo de Afiação de Ferramentas de Jardinagem

Os rebolos de afiação de ferramentas de jardinagem são utilizados para afiar lâminas de tesouras de poda, serrotes, facões e outras ferramentas de jardinagem. Eles são fabricados com grãos abrasivos adequados para proporcionar um afiamento eficiente e duradouro.

Rebolo de Afiação de Alicates

Os rebolos de afiação de alicates são empregados para afiar as arestas de corte de alicates de corte, como alicates de eletricista ou alicates de corte diagonal. Eles são projetados com grãos abrasivos que permitem um afiamento preciso e eficaz.

Rebolo de Afiação de Formões

Os rebolos de afiação de formões são utilizados para afiar as lâminas de formões, ferramentas utilizadas em trabalhos de marcenaria e entalhe de madeira. Eles são fabricados com grãos abrasivos adequados para proporcionar um afiamento preciso e duradouro.

Rebolo de Afiação de Lâminas de Serra

Os rebolos de afiação de lâminas de serra são empregados na afiação de lâminas de serra circulares, de fita ou de disco. Eles são projetados com grãos abrasivos que permitem afiar as lâminas de forma eficiente e precisa, garantindo cortes suaves e precisos.

É importante utilizar o rebolo de afiação correto para cada tipo de ferramenta, seguindo as orientações do fabricante, para obter um afiamento adequado e garantir a segurança e eficiência das ferramentas.

Rebolo de Superacabamento

Os rebolos de superacabamento são utilizados para obter um acabamento de alta qualidade em superfícies previamente desbastadas. Conheça alguns exemplos:

Rebolo de Superacabamento para Metais

Os rebolos de superacabamento para metais são empregados para obter um acabamento final de alta precisão em peças metálicas. Eles são fabricados com grãos abrasivos finos e uniformes, como óxido de alumínio, que permitem um superacabamento com excelente qualidade de superfície.

Rebolo de Superacabamento para Pedras

Os rebolos de superacabamento para pedras são utilizados para obter um acabamento liso e polido em superfícies de pedras, como mármore e granito. Eles são fabricados com grãos abrasivos mais finos, como diamante ou óxido de alumínio, que proporcionam um superacabamento de alta qualidade.

Rebolo de Superacabamento para Cerâmicas

Os rebolos de superacabamento para cerâmicas são empregados para obter um acabamento de alta precisão em peças de cerâmica, como porcelanatos e azulejos. Eles são projetados com grãos abrasivos finos e uniformes, como diamante ou óxido de alumínio, que garantem um superacabamento de excelente qualidade.

Rebolo de Superacabamento para Vidro

Os rebolos de superacabamento para vidro são utilizados para obter um acabamento suave e brilhante em superfícies de vidro, como na fabricação de vidros planos e objetos de vidro. Eles são fabricados com grãos abrasivos finos e uniformes, como óxido de cério ou diamante, que proporcionam um superacabamento de alta qualidade.

Rebolo de Superacabamento para Plásticos

Os rebolos de superacabamento para plásticos são projetados para obter um acabamento preciso e suave em diferentes tipos de plásticos. Eles são fabricados com grãos abrasivos finos e uniformes, adequados para proporcionar um superacabamento de alta qualidade sem causar danos ou deformações ao material plástico.

Rebolo de Superacabamento para Madeira

Os rebolos de superacabamento para madeira são utilizados para obter um acabamento refinado e liso em peças de madeira. Eles são fabricados com grãos abrasivos finos e uniformes, adequados para proporcionar um superacabamento de alta qualidade sem prejudicar a estrutura da madeira.

Rebolo de Superacabamento para Concreto

Os rebolos de superacabamento para concreto são empregados para obter um acabamento liso e brilhante em superfícies de concreto, como pisos industriais e paredes. Eles são fabricados com grãos abrasivos finos e uniformes, como óxido de alumínio ou diamante, que permitem um superacabamento de excelente qualidade.

Rebolo de Superacabamento para Asfalto

Os rebolos de superacabamento para asfalto são utilizados para obter um acabamento liso e uniforme em superfícies de asfalto, como estradas e estacionamentos. Eles são fabricados com grãos abrasivos finos e uniformes, adequados para proporcionar um superacabamento de alta qualidade em pavimentos asfálticos.

Rebolo de Superacabamento para Borracha

Os rebolos de superacabamento para borracha são projetados para obter um acabamento de alta precisão e suavidade em peças de borracha. Eles são fabricados com grãos abrasivos finos e uniformes, adequados para proporcionar um superacabamento de excelente qualidade sem danificar o material de borracha.

Rebolo de Superacabamento para Materiais Compósitos

Os rebolos de superacabamento para materiais compósitos são utilizados para obter um acabamento final de alta qualidade em materiais compostos, como fibra de carbono e plásticos reforçados. Eles são projetados com grãos abrasivos finos e uniformes, que permitem um superacabamento preciso e suave desses materiais.

Os rebolos de superacabamento são essenciais para a obtenção de um acabamento de alta qualidade em diversas aplicações industriais, proporcionando superfícies lisas, brilhantes e uniformes.

Rebolo de Polimento

Os rebolos de polimento são utilizados para obter um acabamento final de alto brilho e qualidade em superfícies previamente preparadas. Vejamos alguns exemplos:

Rebolo de Polimento para Metais

Os rebolos de polimento para metais são empregados para polir e obter um acabamento brilhante em peças metálicas. Eles são fabricados com grãos abrasivos finos e polidores, como óxido de alumínio ou óxido de cromo, que proporcionam um polimento eficaz e um brilho duradouro.

Rebolo de Polimento para Pedras

Os rebolos de polimento para pedras são utilizados para polir e obter um acabamento brilhante em superfícies de pedras, como mármore e granito. Eles são fabricados com grãos abrasivos finos e polidores, como óxido de alumínio ou óxido de estanho, que permitem um polimento eficiente e um brilho duradouro.

Rebolo de Polimento para Cerâmicas

Os rebolos de polimento para cerâmicas são empregados para polir e obter um acabamento brilhante em peças de cerâmica, como azulejos e porcelanatos. Eles são projetados com grãos abrasivos finos e polidores, como óxido de alumínio ou óxido de cromo, que garantem um polimento eficaz e um brilho duradouro.

Rebolo de Polimento para Vidro

Os rebolos de polimento para vidro são utilizados para polir e obter um acabamento brilhante em superfícies de vidro, como vidros planos, espelhos e objetos de vidro. Eles são fabricados com grãos abrasivos finos e polidores, como óxido de cério ou óxido de estanho, que permitem um polimento eficiente e um brilho duradouro.

Rebolo de Polimento para Plásticos

Os rebolos de polimento para plásticos são projetados para polir e obter um acabamento brilhante em diferentes tipos de plásticos. Eles são fabricados com grãos abrasivos finos e polidores, adequados para proporcionar um polimento eficiente e um brilho duradouro, sem causar danos ou deformações ao material plástico.

Rebolo de Polimento para Madeira

Os rebolos de polimento para madeira são utilizados para polir e obter um acabamento brilhante em superfícies de madeira. Eles são fabricados com grãos abrasivos finos e polidores, adequados para proporcionar um polimento eficiente e um brilho duradouro, realçando a beleza natural da madeira.

Rebolo de Polimento para Concreto

Os rebolos de polimento para concreto são empregados para polir e obter um acabamento brilhante em superfícies de concreto, como pisos industriais e paredes. Eles são fabricados com grãos abrasivos finos e polidores, adequados para proporcionar um polimento eficiente e um brilho duradouro, transformando o concreto em uma superfície esteticamente atraente.

Rebolo de Polimento para Asfalto

Os rebolos de polimento para asfalto são utilizados para polir e obter um acabamento brilhante em superfícies de asfalto, como estradas e estacionamentos. Eles são fabricados com grãos abrasivos finos e polidores, adequados para proporcionar um polimento eficiente e um brilho duradouro, melhorando a aparência e a durabilidade do asfalto.

Rebolo de Polimento para Borracha

Os rebolos de polimento para borracha são projetados para polir e obter um acabamento brilhante em peças de borracha. Eles são fabricados com grãos abrasivos finos e polidores, adequados para proporcionar um polimento eficiente e um brilho duradouro, realçando a aparência e a qualidade do material de borracha.

Rebolo de Polimento para Materiais Compósitos

Os rebolos de polimento para materiais compósitos são utilizados para polir e obter um acabamento brilhante em superfícies de materiais compostos, como fibra de carbono e plásticos reforçados. Eles são projetados com grãos abrasivos finos e polidores, que permitem um polimento eficiente e um brilho duradouro desses materiais.

Os rebolos de polimento são essenciais para obter um acabamento final de alta qualidade, proporcionando brilho, suavidade e beleza às superfícies de diferentes materiais.

Esses são alguns dos principais tipos de rebolos abrasivos, cada um com características específicas para atender às demandas de materiais e aplicações distintas. A escolha correta do tipo de rebolo é essencial para obter resultados eficientes e de qualidade nos processos de corte, desbaste, afiação, superacabamento e polimento. Certifique-se de selecionar o rebolo adequado de acordo com o material e a aplicação desejados, garantindo assim um desempenho otimizado e resultados satisfatórios.

Cada tipo de rebolo abrasivo possui características específicas que os tornam adequados para determinadas aplicações. Conheça os principais tipos de rebolo abrasivo e sua definição de uso.

Rebolo Reto (RT)

Também conhecido como rebolo cilíndrico, o rebolo reto é um dos tipos mais comuns e versáteis que utilizamos. Este rebolo, de formato cilíndrico, aplicamos em diversas operações de retificação, tais como retífica de virabrequim, retífica centerless, retífica de brocas, retífica de cilindros de laminação (roll grinding), retífica de rosca, retífica interna, retífica plana, abertura de canais (creep feed), retífica de engrenagens, abertura de canais de broca (fluting) e afiação de ferramentas e serras.

Rebolo Anel (AN)

Com formato anelar, como o próprio nome sugere, utilizamos o rebolo anel principalmente em operações de retificação plana e afiação de ferramentas. Devido à sua geometria, permite um contato amplo com a peça, o que garante um acabamento uniforme e preciso.

Rebolo Copo Cônico (CC)

O rebolo copo cônico apresenta uma forma cônica, com a base maior na extremidade do eixo. Esse tipo de rebolo é empregado em operações de retificação plana, cilíndrica, retificação de virabrequim, retificação de cilindros e afiação de ferramentas. Sua geometria permite um acesso facilitado a áreas de difícil alcance, proporcionando um acabamento preciso em peças de diferentes formatos.

Rebolo Copo Reto (CR)

O rebolo copo reto, também conhecido como rebolo copo de parede reta, possui uma forma cilíndrica com uma parede reta vertical. Ele é utilizado principalmente em operações de retificação plana, cilíndrica, retificação de virabrequim e afiação de ferramentas. Sua geometria permite uma remoção de material eficiente e um acabamento de alta qualidade.

Rebolo com Rebaixo de um Lado (UL)

O rebolo com rebaixo de um lado apresenta uma forma cilíndrica com um rebaixo em um dos lados. Esse tipo de rebolo é utilizado em operações de retificação plana e afiação de ferramentas. O rebaixo proporciona um maior espaço para a remoção de material, o que é especialmente útil em aplicações que exigem um desbaste mais agressivo.

Rebolo com Rebaixo dos Dois Lados (DL)

O rebolo com rebaixo dos dois lados possui uma forma cilíndrica com rebaixos em ambos os lados. Assim como o rebolo com rebaixo de um lado, ele é utilizado em operações de retificação plana e afiação de ferramentas. Os rebaixos adicionais aumentam ainda mais a capacidade de remoção de material, permitindo um desbaste mais rápido e eficiente.

Rebolo Pires (PI)

O rebolo pires apresenta uma forma convexa, semelhante a um prato invertido. Ele é usado principalmente em operações de retificação plana e cilíndrica. Sua geometria permite uma maior área de contato com a peça, proporcionando um acabamento suave e uniforme.

Rebolo Chanfrado (CH)

O rebolo chanfrado possui uma forma cônica com uma superfície chanfrada. Utilizamos principalmente em operações de retificação plana, proporcionando um acabamento preciso em chanfros e arestas de peças.

Rebolo Faca (FA)

O rebolo faca possui uma forma retangular com bordas afiadas, semelhante a uma lâmina de faca. Usamos normalmente em operações de retificação plana e afiação de ferramentas que exigem uma remoção de material precisa em bordas e superfícies planas.

Rebolo Prato (PR)

O rebolo prato possui uma forma plana e circular, semelhante a um disco. É empregado principalmente em operações de retificação plana, proporcionando um acabamento uniforme em grandes áreas planas.

Em resumo, os diferentes tipos de rebolo abrasivo possuem formas e geometrias distintas que se adequam a diversas aplicações industriais. Ao escolher o tipo correto de rebolo para cada operação, é possível obter resultados de alta qualidade, com precisão e eficiência.

Dicas para evitar prejuízos usando rebolo abrasivo

Utilizar um rebolo abrasivo de maneira inadequada não trará bons resultados. Por isso, é importante saber como evitar os erros mais comuns e evitar prejuízos. É preciso ficar atento aos seguintes pontos:

- Flanges inadequados: flange é um equipamento que permite afixar os rebolos às máquinas. Quando são montados irregularmente ou apresentam deformações, eles devem ser revistos;

- Montagem inadequada: além de utilizar o rebolo certo para a sua aplicação, você precisa manuseá-lo adequadamente, seguindo o manual de utilização da ferramenta;

- Utilização dos rebolos sem rótulos: eles apresentam as especificações ou características do rebolo, como tipo de grão, rotação máxima, dureza, entre outras coisas e possuem uma gramatura especial que serve como uma espécie de amortecedor no contato dos flanges com os rebolos;

- Quedas e batidas nos rebolos: uma causa comum dos acidentes de trabalho são as batidas na lateral do rebolo para encaixá-lo na máquina;

- Velocidade excedida: alguns operadores podem achar que excedendo a velocidade de trabalho do rebolo conseguirão um corte mais eficiente, o que não é verdade. Não ultrapasse a velocidade especificada no rótulo.

Como identificar uma trinca no rebolo abrasivo

É um grande prejuízo para qualquer empresa quando alguma ferramenta na produção não apresenta o desempenho e a qualidade esperada, não é mesmo? Fazer uma verificação para evitar possíveis problemas é fundamental.

No caso dos rebolos abrasivos, essa verificação não só garante máxima produtividade como também a segurança do operador. Veja abaixo como identificar trincas no rebolo:

Inspeção visual

Todos os rebolos que chegam à sua empresa devem passar por uma inspeção visual. Verifique a embalagem e veja se há algum dano. A mesma deve estar em perfeitas condições para garantir a qualidade desejada do rebolo.

Caso haja qualquer dano na embalagem, é possível que o rebolo abrasivo também tenha sofrido alguma anomalia durante o manuseio ou transporte. Nesse caso, é necessário contatar imediatamente o fornecedor.

Teste de som

O teste de som é aplicado apenas em rebolos de liga vitrificada. Geralmente, o fornecedor realiza o teste para identificar trincas ou rachaduras logo após a fabricação das ferramentas.

Contudo, se você suspeita que o rebolo abrasivo sofreu algum dano durante o transporte, realize o teste de som.

Veja também: Como identificar um rebolo trincado

Como manusear o rebolo abrasivo com segurança

Apesar de se tratar de uma ferramenta muitas vezes robusta e pesada, os rebolos abrasivos são extremamente delicados, uma vez que são ferramentas cerâmicas. Por isso a importância em seu manuseio e utilização.

Para te ajudar nessa tarefa, nós separamos algumas dicas de uso, manuseio e segurança para compartilhar com sua equipe!

Use equipamentos de proteção

Muitos operadores utilizam rebolos descuidando da proteção de segurança. Contudo, o uso de EPIs é fundamental para evitar acidentes. Oriente sua equipe sobre o uso da proteção, explicando que o que pode ser um pequeno incômodo durante a operação é o que os protege contra uma emergência médica.

Use a máquina apropriada para o trabalho

Os rebolos são consumíveis; as ferramentas elétricas para utilizá-los não devem ser. Certifique-se de usar o equipamento apropriado para o trabalho em questão. Cada trabalho exige uma velocidade de aplicação e pressão diferentes. Se o operador não executar essa tarefa de forma adequada, terá problemas desde o início.

Cuidado na hora de trocar o rebolo

Mantenha atenção ao montar o rebolo ao realizar a troca na máquina e lembre-se da importância da capa de proteção. Em hipótese alguma a máquina deve ser ligada sem que a capa de proteção tenha sido colocada corretamente.

Faça um ensaio de rotação

Antes de iniciar a operação, é importante realizar um ensaio de rotação com o rebolo na máquina, é possível fazê-lo dando a partida na máquina e deixando que ela gire por dois minutos na velocidade de operação, com as capas montadas corretamente e sem que ninguém fique de frente ao equipamento.

Responsabilidades

É responsabilidade do operador manter o equipamento em boas condições de funcionamento. Siga todas as normas especificadas na NBR 15230, além das recomendações do fabricante da peça, com especial atenção para os limites de velocidade estabelecidos.

Como estocar rebolo abrasivo

O armazenamento e o transporte de ferramentas abrasivas têm uma relação estreita com a segurança do trabalho e exigem alguns cuidados. Para que você saiba quais são os principais cuidados na hora de armazenar rebolos abrasivos, separamos algumas dicas abaixo.

- Proteja o rebolo enquanto ele estiver fora de uso;

- Armazene os rebolos abrasivos em prateleiras, caixas ou gavetas adequadas. Empilhe as caixas com rebolos respeitando sempre as recomendação dos fabricantes;

- Não armazene os rebolos abrasivos em locais sujeitos a condições extremas de temperatura ou umidade, para evitar condensação. Também evite exposição à água ou outros solventes;

- Evite que o rebolo caia no chão. Os impactos podem danificar ou quebrar o rebolo.

Como dressar o rebolo abrasivo

Após um certo tempo de operação, o processo de retificação causa desgaste nas arestas de corte do grão abrasivo. Este desgaste impede que realizemos a retificação com a mesma qualidade.

Dressar rebolos abrasivos é um processo essencial para manter a eficiência e a precisão no uso de rebolos em operações de retificação. A dressagem consiste em remover os materiais indesejados e restaurar a geometria correta dos grãos abrasivos do rebolo.

A dressagem do rebolo abrasivo é realizada justamente para recuperar o poder de corte/desbaste dos grãos e o rebolo reaver a sua capacidade de produção. Fazemos este processo por meio:

- Da remoção dos grãos abrasivos gastos para melhorar a agressividade da face de trabalho do rebolo;

- Da obtenção de alinhamento da face de trabalho do rebolo com o eixo de rotação;

- Do perfilamento da face de trabalho do rebolo.

Não existe uma frequência ideal para realizar a dressagem do rebolo, pois esse é um fator que varia de acordo com o tipo de operação de cada usuário.

O melhor momento para realizar a dressagem, no entanto, é quando o rebolo está empastado ou perde a sua função. O empastamento ocorre quando a peça apresenta cavacos de outros materiais retificados anteriormente, o que faz o rebolo abrasivo perder sua capacidade original de corte, ficando liso.

Tipos de Dressagem de Rebolo Abrasivo

Dressagem Transversal Externa

A dressagem transversal externa, que é o método mais comum de dressagem, envolve posicionar o dressador perpendicularmente ao rebolo. Os grãos abrasivos são então removidos na direção transversal, permitindo a renovação dos grãos e a obtenção de uma nova superfície de corte afiada no rebolo.

Dressagem em Mergulho

A dressagem em mergulho, também conhecida como dressagem por mergulho, envolve a penetração do dressador no rebolo de forma controlada. Usamos este método para criar perfis complexos no rebolo, como canais, ranhuras ou formas personalizadas. A dressagem em mergulho é frequentemente utilizada em operações de retificação de perfis.

Dressagem de Perfil

A dressagem de perfil é empregada para moldar o rebolo de acordo com um perfil específico. Esse método é amplamente utilizado em retificação de engrenagens, por exemplo, onde é necessário criar perfis de dentes precisos no rebolo. A dressagem de perfil permite obter uma geometria exata e reproduzível no rebolo.

Tipos de Dressadores de Rebolo Abrasivo

Dressadores de Diamantes Múltiplos e em Matriz

Utilizamos amplamente os dressadores de diamante múltiplo e em matriz na dressagem de rebolos abrasivos. Esses dressadores são compostos por uma matriz contendo múltiplos diamantes industriais, que são posicionados estrategicamente para assegurar uma dressagem precisa e eficiente. Além disso, eles oferecem uma vida útil prolongada e são capazes de criar perfis complexos no rebolo.

Roletes Estacionários e Giratórios de Diamante

Os roletes de diamante são dressadores que apresentam um ou mais diamantes montados em um suporte rotativo. Usamos os roletes estacionários para dressagem transversal externa, enquanto os roletes giratórios são usados para dressagem em mergulho. Esses dressadores oferecem versatilidade e são eficazes na remoção de grãos desgastados e no perfilamento do rebolo.

Pontas Simples de Diamante

As pontas simples de diamante são dressadores de rebolo com única ponta de diamante montada em um suporte. Utilizamos estes dressadores principalmente para a dressagem de perfil, manualmente ou mecanicamente. Embora sejam menos complexos em comparação com outros dressadores, eles são eficazes em aplicações específicas.

Roletes de Esmagamento

Os dressadores conhecidos como roletes de esmagamento consistem em uma matriz de grãos abrasivos, como o carbeto de silício, montados em um suporte. Desenvolvemos esses dressadores para remover agressivamente grãos desgastados e revestimentos obstruídos no rebolo. Eles proporcionam uma opção econômica para a dressagem em operações de grande escala.

Bastões Retificadores

Os bastões retificadores são dressadores de rebolo que consistem em um bastão de carbeto de silício ou diamante impregnado com grãos abrasivos. Aplicamos estes dressadores manualmente no rebolo e são adequados para dressagem transversal externa ou de perfil. Eles são simples de usar e permitem a renovação rápida dos grãos abrasivos.

Rodas Retificadoras

As rodas retificadoras, que possuem uma matriz de grãos abrasivos em sua superfície, são montadas em um suporte rotativo. Nós utilizamos essas rodas para realizar a dressagem transversal externa ou em mergulho. Elas se destacam por serem especialmente eficazes na remoção de grãos desgastados e no nivelamento do rebolo.

Rosetas

As rosetas são dressadores de rebolo compostos por uma matriz em forma de disco com segmentos diamantados intercalados. Costumamos aplicar esses dressadores no rebolo para criar uma superfície com padrões repetidos de grãos abrasivos. As rosetas são empregadas em operações de dressagem de grande área, como a retificação de superfícies planas.

A dressagem adequada dos rebolos abrasivos desempenha um papel fundamental na garantia de resultados consistentes e de alta qualidade na retificação. A escolha do método de dressagem e do tipo de dressador depende da aplicação específica e das necessidades do processo de retificação. Ao utilizar os tipos corretos de dressagem e dressadores de rebolo, é possível otimizar o desempenho dos rebolos e obter resultados superiores nas operações de retificação.

Confira aqui tudo sobre dressagem de rebolos abrasivos

Vantagens do rebolo abrasivo sob medida ou especial

A escolha do rebolo certo é fundamental para uma operação de qualidade. Quanto mais o rebolo estiver adequado ao tipo de trabalho, maior será a sua produtividade e a qualidade de acabamento das peças. Por isso, trabalhar com rebolos sob medida é um grande diferencial. Abaixo listamos alguns pontos:

A importância do diâmetro do furo do rebolo

Os rebolos abrasivos devem encaixar livremente no eixo da máquina, mantendo a folga adequada em todas as condições de trabalho. Essa folga existente entre o flange e o furo ajuda a evitar tensões no rebolo provocadas pela dilatação térmica do eixo da máquina. Quando personalizamos um rebolo, ajustamos essa tolerância de acordo com o equipamento.

Definição do grão abrasivo

O tipo de operação determina o tamanho do grão do rebolo: desbaste, acabamento, afiação ou corte. Usar o grão errado pode rejeitar a peça de trabalho. No rebolo sob medida, definimos o tamanho do grão conforme suas necessidades de trabalho.

Dureza do rebolo abrasivo

A dureza é capacidade da liga de reter os grãos. Ela não se relaciona com o grão abrasivo em si, mas indica a capacidade do aglomerante para retenção dos grãos após terem as arestas cortantes desgastadas pelo uso.

Os rebolos duros seguram as partículas abrasivas com mais firmeza do que os rebolos macios, e a dureza correta faz toda a diferença durante o processo de trabalho, conforme o material da peça em questão.

Caso você tenha dúvidas sobre qual o rebolo certo para a sua aplicação acesse o nosso questionário que faremos a melhor indicação!

Tipos de Máquinas Retificadoras

As máquinas retificadoras, enquanto ferramentas especializadas, conferem precisão e um acabamento refinado às dimensões das peças. A retificação, um processo de usinagem abrasiva, corrige irregularidades na superfície das peças.

Existem três tipos principais de retificadoras: plana, cilíndrica universal e centerless (retífica cilíndrica sem centros):

Retífica Plana

A retífica plana retifica superfícies planas de diferentes orientações, como paralelas, perpendiculares ou inclinadas. Durante o processo, a mesa se desloca linearmente da direita para a esquerda (conhecida como retífica plana de mesa vai e vem) ou realiza movimento rotativo (retífica plana de mesa giratória). Nesses tipos de retífica, usamos rebolos anéis, copos ou segmentos abrasivos. Além disso, temos a retífica plana tangencial de eixo horizontal, que utiliza rebolos abrasivos retos (RT), com rebaixo de um lado (UL) ou com rebaixo em ambos os lados (DL).

Retífica Cilíndrica

A retificadora cilíndrica universal retifica superfícies cilíndricas, tanto externas quanto internas. Uma das categorias de retificadoras cilíndricas inclui as retíficas cilíndricas entre pontas, ideais para peças extensas ou com rebaixos. Essas retificadoras utilizam rebolos retos (RT), com rebaixo em um lado (UL) ou em ambos os lados (DL).

Retífica Centerless

Utilizamos as retificadoras centerless amplamente na produção em série. A principal diferença dessa retífica é que um rebolo de arraste, posicionado opostamente ao rebolo de corte, conduz a peça de trabalho. O rebolo de arraste movimenta e avança a peça de trabalho, controlando sua rotação. Na retífica centerless, comumente empregamos os rebolos retos (RT), com rebaixo de um lado (UL) ou com rebaixo em ambos os lados (DL).

Afiadoras ou Moto Esmeril

Nós utilizamos as afiadoras universais, que são máquinas industriais, para dar forma e aprimorar as bordas de corte de ferramentas que se desgastaram e perderam sua eficácia com o tempo. Em afiadoras, predominantemente utilizamos rebolos retos (RT), pires (PI), copo (CR), prato (PR) ou chanfrado (CH). Contudo, nos moto esmeris de pedestal ou bancada, empregamos principalmente rebolos retos (RT).

Esmerilhadeira ou rebarbadora

Nós operamos a esmerilhadeira ou rebarbadora, uma máquina manual, com ambas as mãos e utilizando equipamentos de proteção individual (EPIs). Utilizamos essa máquina retificadora para realizar o acabamento ou desbaste em peças de aço, alumínio, ferro e também para reformar chapas metálicas. O rebolo de alta velocidade dessa esmerilhadeira executa o esmerilhamento da peça. O copo reto (CR) ou o copo cônico (CC) são os tipos de rebolos mais comuns que utilizamos.

Pêndulo

Quando a peça de trabalho é muito pesada para manipulação manual, utilizamos máquinas como o pêndulo. Nesse caso, o operador movimenta e ajusta o rebolo na posição adequada para desbastar a superfície da peça de trabalho. O pêndulo é uma máquina manual frequentemente utilizada na fundição, e os rebolos mais comuns são os rebolos retos (RT).

Chicote

Usamos o chicote, uma máquina manual, para realizar a operação de rebarbação em superfícies metálicas, isto é, aparar as rebarbas na peça de trabalho. Utilizamos, comumente, os rebolos retos (RT) nesse tipo de máquina.

Agora que você já sabe um pouco mais sobre o uso do rebolo, suas aplicações e cuidados relacionados, confira qual é o modelo certo de rebolo para sua operação.