Melhores Práticas para Manutenção do Rebolo Abrasivo

A manutenção do rebolo abrasivo e sua substituição oportuna são essenciais para garantir a eficiência operacional e a segurança no local de trabalho. Afinal, os rebolos abrasivos são componentes críticos em muitas operações industriais, desempenhando um papel vital em processos de moagem e corte.

Para garantir sua integridade e a eficácia, manutenção do rebolo abrasivo começa já na finalização da sua fabricação e inclui o processo de manuseio e estocagem, além de práticas durante toda sua vida útil.

Confira as práticas recomendadas pela Norma ABNT 15230:2016 (Terceira Edição) para longevidade e eficiência com segurança no uso do rebolo abrasivo:

Manuseio do Rebolo Abrasivo

Transporte

Ao transportar rebolos abrasivos, é crucial garantir que estão devidamente protegidos contra impactos e quedas. Utilize equipamentos de transporte adequados, como carrinhos ou paletes, para mover os rebolos com segurança.

Impacto

Evite qualquer impacto ou batida nos rebolos, pois isso pode causar danos invisíveis que podem resultar em falhas durante a operação.

Pré Uso

Antes de montar o rebolo na máquina, faça uma inspeção visual para verificar se há algum dano visível. Qualquer rachadura, lasca ou desgaste excessivo é um indicador de que o rebolo não deve ser utilizado.

Estocagem do Rebolo Abrasivo

O armazenamento do rebolo abrasivo, assim como outros elementos fundamentais na produção industrial, é fator determinante na preservação das suas características funcionais. Por isso, para planejar e administrar direitinho o estoque pode ser bastante útil considerar metodologias ágeis aplicadas na gestão industrial.

Ambiente Controlado

Os rebolos devem ser armazenados em um ambiente controlado, com temperatura e umidade reguladas. Isso ajudará a preservar a integridade do material abrasivo e evitará a degradação prematura.

Distância de Produtos Químicos

Mantenha os rebolos a uma distância segura de produtos químicos corrosivos ou outros materiais que possam reagir com o material abrasivo.

Exposição a Temperaturas Extremas

Evite expor os rebolos a temperaturas extremamente altas ou baixas, pois isso pode alterar as propriedades do material abrasivo e comprometer a eficácia do rebolo.

Excesso de Umidade

A umidade excessiva pode causar a oxidação dos componentes metálicos dos rebolos e deteriorar o material abrasivo. Certifique-se de que o local de armazenamento esteja livre de umidade excessiva.

Posicionamento

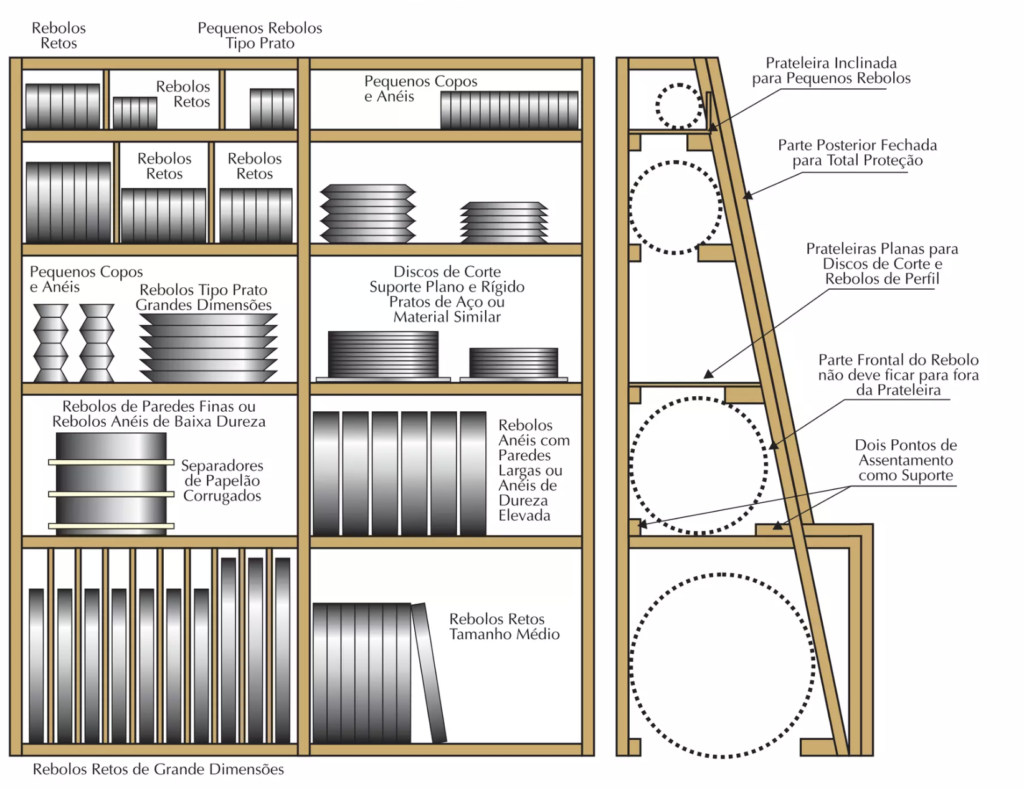

Armazene os rebolos na posição correta, preferencialmente na horizontal, e em prateleiras ou racks adequados que proporcionem suporte suficiente. Isso evitará deformações e danos causados pelo próprio peso do rebolo. Conheça algumas especificidades de armazenamento de diferentes tipos de rebolos:

- Rebolos retos de grandes dimensões, rebolos tipo prato de grandes dimensões, rebolos de parede fina ou rebolos tipo anéis de baixa dureza devem ser armazenados em suportes planos e rígidos, com separadores de papelão corrugado entre eles.

- Discos de corte devem ser armazenados em prateleiras planas, e a parte frontal do rebolo não pode ficar para fora da prateleira.

- Pequenos copos e anéis, bem como pequenos rebolos tipo prato, devem ser armazenados em prateleiras inclinadas para pequenos rebolos, com a parte posterior fechada para total proteção.

Tempo de Estocagem

As ferramentas abrasivas, dependendo do seu material, podem ter validade de estocagem diferente. Confira:

Ferramentas abrasivas feitas com ligas vitrificadas

Essas ferramentas, quando guardadas direitinho, não têm prazo de validade. Mas, com o passar do tempo, podem sofrer algum dano se ficarem no estoque. Então, é bom usar primeiro as que estão guardadas há mais tempo. Se ficarem guardadas por dez anos sem uso, é bom checar se ainda estão boas conforme as regras da ABNT NBR 16245.

Ferramentas abrasivas feitas com ligas orgânicas

Os rebolos feitos com esse tipo de liga podem perder algumas qualidades se não forem guardados ou usados corretamente. O risco de danificá-los aumenta com o tempo e dependendo de como são guardados. É melhor guardá-los por menos tempo e em um lugar adequado, longe de chuva e sol. É bom usar primeiro os que estão guardados há mais tempo. Se não forem usados em três anos, devem ser jogados fora conforme as regras do meio ambiente. Ao transportar ou empilhar essas ferramentas, é preciso seguir as orientações de quem as fabricou.

Identificação e Rastreabilidade

Certifique-se de que os rebolos estejam devidamente identificados com informações sobre o tipo, tamanho, data de fabricação e outras especificações relevantes. Isso facilitará a rastreabilidade e garantirá que os rebolos sejam utilizados de acordo com as especificações do fabricante.

Recomenda-se que os rebolos sejam rotulados com informações claras sobre suas especificações e data de fabricação. Além disso, é aconselhável incluir instruções de manuseio e armazenamento no rótulo para garantir que os rebolos sejam manuseados e armazenados corretamente, prolongando assim sua vida útil.

Inspeção, Manutenção e Substituição do Rebolo Abrasivo

Inspeção Após Quebra da Ferramenta Abrasiva

Uma ferramenta abrasiva lascada ou danificada não deve ser utilizada, de modo algum.

Sempre que houver uma quebra na ferramenta abrasiva, é essencial realizar uma inspeção detalhada para entender a causa raiz e evitar reincidência. Esta inspeção pode ser dividida em várias subcategorias:

Ferramenta Abrasiva

É vital inspecionar a ferramenta abrasiva em si para identificar danos visíveis ou desgaste excessivo que possa ter contribuído para a quebra. Esta inspeção pode revelar se a ferramenta estava desgastada ou danificada antes da quebra.

Máquina

A inspeção da máquina inclui a verificação do equipamento de montagem e outras partes da máquina que interagem com a ferramenta abrasiva. É crucial garantir que a máquina esteja em boas condições de funcionamento e que não tenha contribuído para a falha da ferramenta.

Operação

Avaliar as condições operacionais pode ajudar a identificar se houve algum erro operacional ou condições de trabalho inadequadas que possam ter contribuído para a quebra da ferramenta.

Manutenção Regular

A manutenção regular é uma prática essencial para garantir a longevidade e o desempenho eficaz dos rebolos abrasivos. Algumas práticas recomendadas incluem:

Limpeza

A limpeza regular do rebolo é crucial para evitar a acumulação de detritos que podem afetar adversamente seu desempenho e levar a uma operação ineficiente.

Verificação de Desgaste

A monitorização contínua do desgaste do rebolo ajudará a determinar quando é o momento certo para a substituição, garantindo assim que a ferramenta seja substituída antes que falhe.

Balanceamento

O balanceamento adequado do rebolo é vital para evitar vibrações indesejadas que possam levar a uma operação ineficiente ou a falhas prematuras da ferramenta.

Substituição Oportuna

A substituição oportuna do rebolo é crucial para evitar falhas e manter a eficiência operacional. Algumas dicas incluem:

Monitoramento de Desempenho

Monitorar o desempenho do rebolo pode ajudar a identificar quando o desempenho da ferramenta está diminuindo, indicando que pode ser hora de substituí-la.

Verificação Visual

A inspeção visual regular pode ajudar a identificar desgastes ou danos que sinalizam a necessidade de substituição.

Recomendações do Fabricante

É crucial seguir as diretrizes do fabricante sobre a vida útil e a substituição do rebolo para garantir a operação segura e eficaz da ferramenta.

Sistema de Apoio da Peça-Obra

Garantir que o sistema de apoio da peça-obra esteja bem configurado e mantido é vital para a operação segura e eficaz do rebolo abrasivo. Este sistema ajuda a garantir que a peça sendo trabalhada esteja devidamente suportada durante o processo de moagem ou corte, minimizando o risco de falhas ou danos.

Estas práticas recomendadas, quando implementadas corretamente, podem ajudar a maximizar a vida útil dos rebolos abrasivos, garantir a segurança operacional e manter a eficiência do processo. É crucial revisar e atualizar regularmente as práticas de manutenção do rebolo abrasivo e sua substituição, quando foro caso, para garantir que estejam em conformidade com as normas e regulamentos industriais atualizados.