Gestão Industrial: tudo o que você precisa saber

A Gestão Industrial é a arte de definir as políticas e regras necessárias para manter o valor da produção e garantir que tudo funcione bem.

Ela envolve a melhoria contínua do estoque, produção, controle de qualidade, manutenção e equipe em torno de objetivos estratégicos, como redução de custos, inovação de produtos, sustentabilidade, qualidade e conformidade normativa.

A estrutura de negócios atual difere muito dos padrões antigos. Em plena transformação digital, as empresas estão focadas em identificar as práticas de Gestão Industrial mais eficazes para ganhar vantagens competitivas sobre a concorrência.

Estabelecer um processo de operações eficaz envolve o desenvolvimento de estratégias, incluindo testes, validações e ajustes, tentativa e erro. No entanto, gestores industriais bem qualificados podem moldar processos de negócios eficientes e eficazes, empregando algumas metodologias importantes.

Como tudo isso se traduz na prática? Conheça os principais pontos para uma Gestão Industrial eficiente!

A comunicação é uma ferramenta essencial na gestão industrial

Um bom gestor industrial entende que os funcionários são importantes e sabe como se comunicar efetivamente com sua equipe de operações. Essa comunicação não se resume a apenas fornecer os fatos e dar feedback, mas saber ouvir o time e empoderá-lo para tomar decisões conscientes e autônomas.

Estudos já mostraram que uma liderança forte e confiante impacta positivamente no desempenho individual e coletivo dos membros da equipe.

Por exemplo, se um gestor na indústria perceber que a produção está desacelerando, trazendo risco de prejuízo para a empresa, a comunicação direta com os funcionários para entender o que está acontecendo pode ser a melhor abordagem.

Líderes organizacionais eficazes podem impressionar os funcionários quanto à necessidade de melhorar e explicar o raciocínio por trás de uma solicitação. Se uma meta não puder ser alcançada, os funcionários têm o poder de compartilhar com a gerência as informações necessárias para o desenvolvimento de planos alternativos e realizáveis.

Eficiência e produtividade devem ser prioridades na gestão industrial

Um gestor industrial deve ser o mestre e o comandante do gerenciamento da entrada e saída de recursos.

Esses profissionais otimizam processos para diminuir o custo de mercadorias por unidade, possibilitando a venda de produtos a um custo menor e deixando uma margem alta o suficiente para a empresa permanecer ágil nos ambientes competitivos de negócios.

Processos executados dessa maneira normalmente são capazes de recompensar o trabalho árduo das equipes envolvidas na produção. Qual é a arma secreta? Eficiência.

Os modelos atuais de eficiência datam da década de 1950, quando a Toyota mudou para um modelo “just-in-time”, concentrando-se apenas nos custos de produção, na qualidade e na entrega do produto e no envolvimento dos trabalhadores para minimizar desperdícios.

Esse modelo tornou-se a base das metodologias de produtividade na indústria, como Kanban, Kaizen, Seis Sigma, Lean, Manutenção da Produtividade Total, 5S, Teoria das Restrições e Quick Response Manufacturing. Entenda um pouco mais sobre cada uma delas:

Metodologia Kanban

A metodologia Kanban é uma abordagem visual para a gestão de projetos e fluxo de trabalho, originada no sistema Toyota de produção no Japão. Com base em um quadro visual dividido em colunas e cartões que representam as tarefas, o Kanban oferece uma maneira eficiente de organizar e controlar o progresso das atividades.

Princípios do Kanban

O Kanban se baseia em princípios fundamentais que visam melhorar a eficiência, a colaboração e a capacidade de resposta do fluxo de trabalho. Esses princípios incluem:

- Visualização: O uso de um quadro visual permite que toda a equipe tenha uma visão clara e compartilhada das tarefas em andamento, das pendências e das prioridades. Isso promove a transparência e facilita a comunicação entre os membros da equipe;

- Limitação do Trabalho em Progresso: Definir limites para o número de tarefas em andamento evita a sobrecarga e o congestionamento do fluxo de trabalho. Isso ajuda a manter o foco, priorizar as tarefas mais importantes e evitar a acumulação de trabalho não concluído;

- Gestão do Fluxo: O Kanban enfatiza a importância de manter um fluxo de trabalho constante e equilibrado. Ao eliminar gargalos e identificar possíveis bloqueios, é possível manter um ritmo estável de trabalho, garantindo uma entrega mais eficiente e previsível;

- Feedback e Aprendizado Contínuos: Através da análise regular do fluxo de trabalho e do desempenho das tarefas, o Kanban oferece oportunidades para melhorias contínuas. Ao identificar áreas de ineficiência ou oportunidades de otimização, a equipe pode ajustar e aprimorar seus processos ao longo do tempo.

Benefícios do Kanban

A implementação adequada da metodologia Kanban traz uma série de benefícios para equipes e organizações. Alguns dos principais benefícios incluem:

- Melhoria da Produtividade: Ao visualizar e monitorar o fluxo de trabalho, as equipes podem identificar gargalos, eliminar desperdícios e otimizar seus processos. Isso resulta em uma maior produtividade e eficiência geral;

- Controle do Fluxo de Trabalho: O Kanban permite um controle mais preciso do fluxo de trabalho, garantindo que as tarefas sejam concluídas em tempo hábil. A equipe pode identificar e resolver problemas rapidamente, mantendo um ritmo constante e cumprindo prazos;

- Transparência e Colaboração: Com um quadro Kanban compartilhado, todos os membros da equipe têm uma visão clara das tarefas e prioridades. Isso facilita a colaboração, a comunicação e o alinhamento, promovendo um ambiente de trabalho mais colaborativo;

- Flexibilidade e Adaptação: O Kanban permite que a equipe se adapte rapidamente às mudanças, realocando prioridades e recursos conforme necessário. Isso é especialmente útil em projetos ágeis ou em ambientes de trabalho dinâmicos, onde as demandas podem mudar com frequência.

Implementando o Kanban

A implementação do Kanban requer uma abordagem cuidadosa para garantir sua eficácia. Aqui estão algumas diretrizes para implementar o Kanban com sucesso:

- Mapeie o Fluxo de Trabalho: Comece mapeando todo o fluxo de trabalho, desde o início até a conclusão. Identifique as etapas, os responsáveis e as dependências entre as tarefas. Isso ajudará na criação das colunas do quadro Kanban;

- Defina Colunas e Limites: Com base no fluxo de trabalho mapeado, defina as colunas relevantes no quadro Kanban. Cada coluna representa uma etapa do processo. Em seguida, defina limites para o número máximo de tarefas que podem estar em andamento em cada coluna, evitando a sobrecarga de trabalho;

- Visualize as Tarefas: Crie cartões ou notas adesivas para representar as tarefas individuais. Escreva de forma clara e objetiva as informações necessárias em cada cartão, como descrição da tarefa, prazo e responsável. Cole os cartões nas colunas correspondentes do quadro Kanban;

- Acompanhe e Atualize Regularmente: A equipe deve acompanhar e atualizar regularmente o quadro Kanban. Movimente os cartões à medida que as tarefas progridem e mantenham o fluxo de trabalho atualizado. Isso ajudará a identificar problemas, ajustar prioridades e garantir um fluxo de trabalho constante;

- Realize Reuniões de Revisão: Realize reuniões periódicas de revisão do quadro Kanban com a equipe. Analise o desempenho das tarefas, identifique áreas de melhoria e faça ajustes nos processos, se necessário. Essas reuniões ajudam a manter a melhoria contínua e a adaptabilidade do fluxo de trabalho.

A metodologia Kanban oferece uma abordagem visual e colaborativa para a gestão de projetos e fluxo de trabalho. Ao implementar o Kanban de forma adequada, as equipes podem melhorar sua produtividade, eficiência e capacidade de resposta. Com seus princípios fundamentais e benefícios, o Kanban se tornou uma metodologia amplamente adotada em diversos setores. Experimente o Kanban em sua equipe e desfrute dos benefícios de uma gestão de fluxo de trabalho mais eficaz e transparente.

Metodologia Kaizen

A metodologia Kaizen é uma abordagem de gestão que enfatiza a busca contínua pela melhoria em todos os aspectos de uma organização. Originada no Japão, a palavra “Kaizen” significa “mudança para melhor”. Neste artigo, exploraremos os princípios, benefícios e passos para implementar o Kaizen de forma eficaz em sua organização.

Princípios do Kaizen

O Kaizen se baseia em alguns princípios fundamentais que sustentam sua filosofia de melhoria contínua:

- Melhoria Incremental: O Kaizen enfatiza a importância de fazer melhorias incrementais e contínuas em todos os processos e áreas da organização. Em vez de grandes mudanças drásticas, o foco está na implementação de pequenas melhorias diárias que, ao longo do tempo, geram grandes impactos;

- Envolvimento de Todos: O Kaizen valoriza a participação de todos os membros da organização, desde a alta gerência até os funcionários da linha de frente. A ideia é que todos tenham uma voz ativa na identificação de problemas e sugestões de melhorias;

- Eliminação de Desperdícios: O Kaizen busca eliminar desperdícios e atividades que não agregam valor aos processos. Essa abordagem promove a eficiência e a otimização dos recursos, resultando em economia de tempo e redução de custos;

- Foco no Cliente: O Kaizen direciona a atenção para as necessidades e expectativas dos clientes. Ao compreender suas demandas, é possível ajustar e melhorar os processos para fornecer produtos e serviços de maior qualidade e valor.

Benefícios do Kaizen

A implementação adequada da metodologia Kaizen traz uma série de benefícios para as organizações. Alguns dos principais benefícios incluem:

- Melhoria Contínua: O Kaizen estabelece uma cultura de melhoria contínua, permitindo que a organização se adapte rapidamente às mudanças e permaneça competitiva em um ambiente em constante evolução;

- Aumento da Produtividade: Ao identificar e eliminar desperdícios nos processos, o Kaizen aumenta a eficiência e a produtividade. Isso resulta em um melhor aproveitamento dos recursos e na capacidade de produzir mais em menos tempo;

- Engajamento dos Funcionários: O envolvimento dos funcionários é um componente fundamental do Kaizen. Ao incentivar a participação ativa e valorizar as contribuições de todos, o Kaizen cria um ambiente de trabalho motivador, onde os funcionários se sentem parte do processo de melhoria;

- Qualidade Aprimorada: O foco no cliente e a busca contínua pela melhoria levam a uma maior qualidade dos produtos e serviços. Isso resulta em maior satisfação do cliente, fidelização e ganho de reputação no mercado.

Implementando o Kaizen

A implementação do Kaizen requer um processo estruturado e participação de todos os níveis da organização. Aqui estão os passos para implementar o Kaizen com sucesso:

- Identifique Áreas de Melhoria: Realize uma análise completa dos processos e identifique áreas que precisam de melhorias. Isso pode ser feito por meio de observação, coleta de dados, feedback dos funcionários e análise de indicadores de desempenho;

- Estabeleça Equipes Kaizen: Crie equipes multifuncionais compostas por representantes de diferentes áreas da organização. Essas equipes serão responsáveis por conduzir as iniciativas de melhoria em suas respectivas áreas;

- Defina Metas e Indicadores: Estabeleça metas claras e mensuráveis para as melhorias desejadas. Além disso, defina indicadores de desempenho que ajudem a acompanhar o progresso e a identificar áreas que precisam de ajustes;

- Promova o Envolvimento dos Funcionários: Incentive e envolva todos os funcionários no processo de melhoria. Realize sessões de treinamento, workshops e reuniões regulares para coletar ideias e sugestões de melhorias;

- Implemente Mudanças Gradualmente: O Kaizen preconiza a implementação de mudanças graduais. Realize testes piloto das melhorias propostas e avalie os resultados. Faça ajustes conforme necessário e, em seguida, implemente as mudanças em escala maior;

- Avalie e Aprenda: Monitore constantemente os resultados das melhorias implementadas. Realize análises regulares para identificar o impacto das mudanças e aprender com os resultados obtidos. Isso ajudará a direcionar futuras iniciativas de melhoria.

O Kaizen é uma metodologia poderosa para promover a melhoria contínua em uma organização. Ao adotar essa abordagem, as empresas podem obter benefícios significativos, como aumento da produtividade, maior qualidade e engajamento dos funcionários.

Metodologia Seis Sigma

A metodologia Seis Sigma é um sistema abrangente de gestão de qualidade que busca melhorar a eficiência e a qualidade dos processos organizacionais.

Princípios do Seis Sigma

A metodologia Seis Sigma é baseada em alguns princípios fundamentais que orientam sua aplicação:

- Foco no Cliente: O Seis Sigma coloca o cliente no centro das atenções. O objetivo é atender às necessidades e expectativas dos clientes, fornecendo produtos e serviços de alta qualidade que atendam ou superem suas expectativas;

- Melhoria Contínua: O Seis Sigma promove a busca contínua pela melhoria dos processos. Ele se baseia em dados e fatos para identificar áreas problemáticas e implementar soluções eficazes que resultem em melhorias significativas;

- Métodos Baseados em Dados: A metodologia Seis Sigma utiliza uma abordagem baseada em dados para tomada de decisões. Isso envolve a coleta e análise de dados para identificar a causa-raiz dos problemas e implementar soluções baseadas em evidências;

- Envolvimento dos Funcionários: O Seis Sigma valoriza o envolvimento e o engajamento de todos os funcionários da organização. A participação ativa dos funcionários é fundamental para identificar oportunidades de melhoria, implementar mudanças e garantir o sucesso da metodologia.

Benefícios do Seis Sigma

A implementação adequada da metodologia Seis Sigma traz uma série de benefícios para as organizações. Alguns dos principais benefícios incluem:

- Melhoria da Qualidade: O Seis Sigma busca reduzir a variabilidade e os defeitos nos processos, resultando em produtos e serviços de alta qualidade. Isso leva a uma maior satisfação do cliente, fidelização e ganho de reputação no mercado;

- Aumento da Eficiência: A metodologia Seis Sigma visa eliminar desperdícios e atividades que não agregam valor aos processos. Isso resulta em uma maior eficiência operacional, redução de custos e aumento da produtividade;

- Tomada de Decisão Baseada em Dados: O Seis Sigma utiliza ferramentas estatísticas e análise de dados para embasar a tomada de decisões. Isso permite uma abordagem mais precisa e fundamentada na solução de problemas e na melhoria dos processos;

- Cultura de Melhoria Contínua: O Seis Sigma estabelece uma cultura de melhoria contínua em toda a organização. Os funcionários são encorajados a buscar constantemente oportunidades de melhoria, o que impulsiona a inovação e a excelência operacional.

Implementando o Seis Sigma

A implementação do Seis Sigma requer uma abordagem estruturada e orientada por etapas. Aqui estão as etapas comuns para implementar o Seis Sigma:

- Definir o Projeto: Identifique os objetivos e escopo do projeto Seis Sigma. Estabeleça as metas e as métricas de desempenho relevantes para o projeto;

- Medir: Colete dados e informações relevantes sobre o processo atual. Analise os dados para entender a performance atual e identificar áreas de melhoria;

- Analisar: Analise os dados coletados para identificar as causas-raiz dos problemas e as fontes de variabilidade nos processos. Use ferramentas estatísticas para realizar análises aprofundadas;

- Melhorar: Com base na análise dos dados, desenvolva soluções e melhorias para os problemas identificados. Implemente as mudanças e teste sua eficácia por meio de experimentos controlados;

- Controlar: Estabeleça controles e monitoramento para garantir que as melhorias sejam sustentadas ao longo do tempo. Desenvolva planos de ação para corrigir desvios e ajustar os processos, se necessário.

A metodologia Seis Sigma é uma abordagem poderosa para melhorar a qualidade e a eficiência dos processos organizacionais.

Com seu foco no cliente, uso de dados e busca pela melhoria contínua, o Seis Sigma tem o potencial de impulsionar a competitividade e o sucesso de uma organização. Ao implementar o Seis Sigma de maneira adequada, as empresas podem colher os benefícios de processos mais eficientes, maior satisfação do cliente e uma cultura de melhoria contínua.

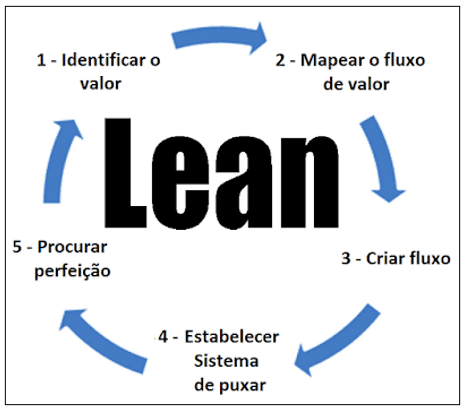

Metodologia Lean

A metodologia Lean é um sistema de gestão que tem como objetivo maximizar a eficiência dos processos e minimizar o desperdício em uma organização.

Princípios do Lean

A metodologia Lean é fundamentada em alguns princípios-chave que direcionam sua aplicação:

- Eliminação de Desperdícios: O Lean busca identificar e eliminar todas as formas de desperdícios nos processos. Isso inclui atividades que não agregam valor, como esperas, transporte excessivo, movimentações desnecessárias, inventários excessivos e retrabalhos;

- Foco no Valor para o Cliente: O Lean coloca o cliente no centro das atenções. O objetivo é fornecer produtos e serviços de alta qualidade que atendam às necessidades do cliente, eliminando qualquer atividade que não agregue valor;

- Melhoria Contínua: O Lean promove uma cultura de melhoria contínua, incentivando todos os membros da organização a buscar maneiras de aprimorar os processos. A ideia é que pequenas melhorias incrementais ao longo do tempo resultem em grandes ganhos de eficiência;

- Trabalho em Equipe: O Lean valoriza o trabalho em equipe e a colaboração entre os membros da organização. A participação ativa de todos é essencial para identificar oportunidades de melhoria e implementar mudanças eficazes.

Benefícios do Lean

A implementação efetiva do Lean traz uma série de benefícios para as organizações. Alguns dos principais benefícios incluem:

- Redução de Desperdícios: O Lean visa identificar e eliminar desperdícios em todas as áreas da organização. Isso resulta em uma maior eficiência operacional, redução de custos e otimização dos recursos;

- Aumento da Qualidade: Ao eliminar atividades que não agregam valor, o Lean permite que a organização se concentre na produção de produtos e serviços de alta qualidade. Isso resulta em maior satisfação do cliente, redução de reclamações e melhor reputação no mercado;

- Maior Flexibilidade: A metodologia Lean ajuda a organização a se adaptar rapidamente a mudanças nas demandas do mercado. Ao reduzir o tempo de ciclo e a burocracia, a empresa se torna mais ágil e capaz de responder prontamente às necessidades dos clientes;

- Engajamento dos Funcionários: O Lean envolve todos os membros da organização na busca por melhorias. Isso cria um ambiente de trabalho mais participativo, onde os funcionários se sentem valorizados e engajados, contribuindo ativamente para o sucesso da empresa.

Implementando o Lean

A implementação do Lean requer uma abordagem sistemática e orientada por etapas. Aqui estão as etapas comuns para implementar o Lean:

- Identificar o Valor: Determine o que é valor para o cliente e como ele é percebido. Entenda as necessidades e expectativas dos clientes e alinhe os processos de acordo com essas necessidades;

- Mapear o Fluxo de Valor: Mapeie todos os processos e identifique o fluxo de valor, desde o início até a entrega final ao cliente. Identifique os desperdícios e as oportunidades de melhoria ao longo do fluxo de valor;

- Eliminar Desperdícios: Elimine ou reduza os desperdícios identificados no mapeamento do fluxo de valor. Isso pode envolver a reestruturação de processos, a redução de estoques, a simplificação de atividades e a automação de tarefas, entre outras medidas;

- Estabelecer o Fluxo Contínuo: Crie um fluxo de trabalho contínuo, suave e eficiente, eliminando gargalos e interrupções. Isso envolve a otimização do fluxo de materiais, informações e atividades;

- Buscar a Produção Puxada: Implemente um sistema de produção puxada, onde a demanda do cliente determina o ritmo da produção. Evite a superprodução e concentre-se em atender às necessidades reais dos clientes;

- Buscar a Perfeição: Busque continuamente a melhoria contínua em todos os processos. Estabeleça indicadores de desempenho, monitore regularmente os resultados e busque oportunidades de aprimoramento.

A metodologia Lean é uma abordagem eficaz para melhorar a eficiência, reduzir desperdícios e entregar maior valor aos clientes.

Ao implementar o Lean, as organizações podem obter uma vantagem competitiva, aumentar a qualidade, reduzir custos e criar um ambiente de trabalho mais colaborativo e engajado. Ao seguir os princípios do Lean e as etapas de implementação, as empresas podem transformar seus processos e alcançar resultados significativos.

Metodologia Manutenção da Produtividade Total

A metodologia de Manutenção da Produtividade Total (MPT) é um sistema abrangente que visa maximizar o desempenho operacional de uma organização, envolvendo todos os níveis e departamentos.

Princípios da MPT

A MPT é baseada em alguns princípios fundamentais que direcionam sua aplicação:

- Envolvimento de Todos: A MPT enfatiza a participação ativa de todos os funcionários, desde a alta administração até os operadores de máquinas. Todos são responsáveis pela manutenção e melhoria do desempenho dos equipamentos;

- Manutenção Autônoma: Os operadores são capacitados e incentivados a realizar atividades de manutenção básica e inspeção rotineira em suas máquinas. Isso promove a identificação precoce de problemas e reduz a dependência exclusiva de equipes de manutenção;

- Manutenção Planejada: A MPT busca otimizar a manutenção através de um planejamento estratégico. As ações de manutenção são programadas com antecedência, levando em consideração as necessidades dos equipamentos e minimizando paradas não planejadas;

- Melhoria Contínua: A MPT promove uma cultura de melhoria contínua, incentivando a busca constante por melhores práticas e soluções inovadoras. Os funcionários são encorajados a identificar oportunidades de aprimoramento e implementar mudanças para aumentar a eficiência dos equipamentos.

Benefícios da MPT

A implementação efetiva da MPT traz uma série de benefícios para as organizações. Alguns dos principais benefícios incluem:

- Aumento da Eficiência: A MPT busca eliminar paradas não planejadas, reduzir tempos de setup e melhorar a performance dos equipamentos. Isso resulta em uma maior eficiência operacional, aumento da capacidade produtiva e redução de custos;

- Redução de Quebras: A manutenção preventiva e a inspeção regular realizadas pelos operadores ajudam a identificar e corrigir problemas antes que ocorram falhas graves. Isso reduz as quebras e paralisações não programadas, garantindo a continuidade da produção;

- Maior Qualidade dos Produtos: A MPT envolve a padronização de processos, o controle de parâmetros críticos e a implementação de medidas preventivas. Isso resulta em produtos de maior qualidade, com menor taxa de defeitos e retrabalho;

- Engajamento dos Funcionários: A MPT promove o envolvimento ativo de todos os funcionários, dando-lhes a responsabilidade de cuidar dos equipamentos e propor melhorias. Isso cria um ambiente de trabalho mais participativo, onde os funcionários se sentem valorizados e engajados.

Implementando a MPT

A implementação da MPT requer uma abordagem estruturada e orientada por etapas. Aqui estão algumas etapas comuns para implementar a MPT:

- Preparação: Estabeleça um comitê de liderança e crie uma visão clara para a implementação da MPT. Defina metas e objetivos específicos e obtenha o comprometimento de toda a organização;

- Treinamento e Conscientização: Forneça treinamento adequado sobre os princípios e técnicas da MPT para todos os funcionários envolvidos. Isso garantirá que todos compreendam a metodologia e estejam preparados para contribuir efetivamente;

- Identificação de Equipamentos Chave: Identifique os equipamentos mais críticos para o processo produtivo e concentre os esforços de melhoria neles. Isso permitirá uma abordagem focada e direcionada para obter os maiores benefícios;

- Estabelecimento de Equipes de Melhoria: Forme equipes multifuncionais dedicadas à implementação da MPT. Essas equipes serão responsáveis por realizar análises de falhas, implementar ações corretivas e propor melhorias contínuas;

- Implantação Gradual: Comece com a manutenção autônoma, onde os operadores são treinados para realizar tarefas de manutenção básica. Em seguida, introduza a manutenção planejada, a melhoria contínua e outras áreas da MPT gradualmente;

- Monitoramento e Avaliação: Estabeleça indicadores de desempenho relacionados à eficiência dos equipamentos, quebra de máquinas, tempo de parada e outros aspectos relevantes. Monitore regularmente esses indicadores e avalie o progresso da implementação da MPT.

A metodologia Manutenção da Produtividade Total (MPT) é uma abordagem sistemática para maximizar o desempenho operacional, envolvendo todos os níveis e departamentos de uma organização. Ao implementar a MPT, as empresas podem alcançar maior eficiência, redução de quebras, melhoria da qualidade dos produtos e engajamento dos funcionários.

A implementação da MPT requer comprometimento, planejamento adequado e uma abordagem gradual. Ao seguir as etapas e os princípios da MPT, as organizações podem transformar sua cultura de manutenção e alcançar resultados significativos em termos de desempenho e competitividade.

Metodologia 5S

A metodologia 5S é um sistema de gestão visual que visa promover a organização, limpeza e eficiência em um ambiente de trabalho. Essa abordagem, originária do Japão, busca melhorar a produtividade, a segurança e a qualidade por meio da eliminação de desperdícios e da criação de um ambiente de trabalho mais eficiente.

Os Cinco S’s

A metodologia 5S é baseada em cinco princípios, cada um deles representado por uma palavra japonesa iniciada com a letra “S”:

- Seiri (Senso de Utilização): Refere-se à eliminação de itens desnecessários no ambiente de trabalho. Nessa etapa, é necessário identificar e remover itens não utilizados ou obsoletos, liberando espaço e reduzindo a desordem;

- Seiton (Senso de Organização): Trata-se de organizar os itens essenciais de forma ordenada e de fácil acesso. Cada item deve ter um local definido e ser armazenado de forma clara e eficiente, facilitando a localização e reduzindo o tempo desperdiçado em busca de materiais;

- Seiso (Senso de Limpeza): Envolve a limpeza e a manutenção do ambiente de trabalho. Nessa etapa, é importante estabelecer rotinas de limpeza e inspeção, garantindo que o ambiente esteja sempre limpo, seguro e livre de resíduos;

- Seiketsu (Senso de Padronização): Diz respeito à criação de padrões e diretrizes para manter a organização e a limpeza. Essa etapa envolve a documentação de procedimentos, a padronização de práticas e a criação de normas visuais para orientar os colaboradores;

- Shitsuke (Senso de Disciplina): Refere-se à manutenção dos princípios anteriores como uma prática contínua. Nessa etapa, é fundamental criar uma cultura de disciplina e responsabilidade, para que os processos do 5S sejam seguidos de forma consistente e sustentável ao longo do tempo;

Benefícios da Metodologia 5S

A implementação eficaz do 5S traz uma série de benefícios para as organizações. Alguns dos principais benefícios incluem:

- Melhoria da Eficiência: Através da organização, eliminação de desperdícios e padronização de processos, o 5S ajuda a otimizar as operações, reduzindo o tempo de busca por materiais, melhorando a produtividade e diminuindo o retrabalho;

- Segurança no Ambiente de Trabalho: A metodologia 5S promove um ambiente de trabalho mais seguro, ao eliminar obstáculos, sinalizar riscos e estabelecer padrões de segurança. Isso reduz a ocorrência de acidentes e lesões, protegendo a saúde e o bem-estar dos colaboradores;

- Melhoria na Qualidade: Com processos mais organizados e padronizados, é possível identificar e corrigir problemas de qualidade de forma mais rápida e eficiente. A eliminação de itens desnecessários também reduz a probabilidade de erros e retrabalho;

- Engajamento dos Colaboradores: A metodologia 5S envolve todos os colaboradores, incentivando o trabalho em equipe e promovendo a participação ativa de cada indivíduo na melhoria contínua do ambiente de trabalho. Isso cria um senso de propriedade e engajamento, contribuindo para um clima organizacional positivo.

Implementação do 5S

A implementação do 5S envolve algumas etapas-chave, que devem ser seguidas para garantir o sucesso da metodologia. São elas:

- Comprometimento da Liderança: A alta liderança da organização deve estar comprometida com a implementação do 5S e atuar como exemplo para os demais colaboradores;

- Treinamento e Conscientização: É essencial fornecer treinamento adequado sobre os princípios e práticas do 5S para todos os membros da equipe. Isso garantirá que todos entendam os objetivos e saibam como aplicar os conceitos no dia a dia;

- Mapeamento do Ambiente de Trabalho: Faça uma análise detalhada do ambiente de trabalho para identificar áreas de melhoria e definir as ações necessárias em cada etapa do 5S;

- Implementação Gradual: Comece pela primeira etapa, o Senso de Utilização, identificando e eliminando itens desnecessários. Em seguida, prossiga para as etapas seguintes, realizando a organização, limpeza, padronização e disciplina de forma gradual e contínua;

- Avaliação e Acompanhamento: Estabeleça indicadores de desempenho para monitorar a eficácia da metodologia 5S e realizar avaliações periódicas. Isso permitirá identificar oportunidades de melhoria e garantir a sustentabilidade dos resultados alcançados.

A metodologia 5S é uma abordagem prática e eficaz para melhorar a organização, a limpeza e a eficiência em um ambiente de trabalho. Ao seguir os princípios do 5S e implementar as etapas de forma consistente, as organizações podem alcançar uma série de benefícios, incluindo maior eficiência, segurança, qualidade e engajamento dos colaboradores.

A implementação do 5S requer comprometimento, treinamento e uma abordagem gradual. Ao adotar essa metodologia, as empresas podem criar um ambiente de trabalho mais produtivo, organizado e propício à melhoria contínua.

Metodologia Teoria das Restrições

A Teoria das Restrições é uma metodologia de gestão que visa identificar e otimizar as restrições que limitam a produtividade de um sistema. Desenvolvida pelo físico israelense Eliyahu M. Goldratt na década de 1980, essa abordagem oferece um conjunto de princípios e ferramentas para melhorar o desempenho operacional e alcançar resultados significativos.

Como funciona a Teoria das Restrições?

A Teoria das Restrições parte do pressuposto de que um sistema produtivo é tão eficiente quanto sua restrição mais significativa. Essa restrição, também conhecida como gargalo, é o ponto onde a capacidade de produção é limitada, dificultando a obtenção de melhores resultados globais.

O objetivo da Teoria das Restrições é identificar e aliviar essa restrição, de forma a melhorar o desempenho do sistema como um todo.

A metodologia da Teoria das Restrições baseia-se em cinco passos:

1. Identificação da restrição

O primeiro passo é identificar a restrição principal do sistema. Pode ser um equipamento, um processo ou um recurso humano que limita a capacidade produtiva. Uma vez identificado o gargalo, é possível direcionar os esforços para otimizar sua utilização.

2. Exploração da restrição

Após identificar a restrição, é necessário explorar ao máximo sua capacidade. Isso envolve garantir que o gargalo esteja funcionando de forma contínua e eficiente, evitando paradas e ociosidade. É importante utilizar práticas como o gerenciamento do tempo e a priorização das tarefas para maximizar o desempenho do gargalo.

3. Subordinação de tudo mais à restrição

Neste passo, é essencial alinhar todo o sistema em torno da restrição identificada. Isso significa que as demais áreas ou processos devem ser coordenados de forma a evitar o desperdício de capacidade na produção, que poderia sobrecarregar o gargalo. A subordinação envolve sincronizar as atividades para que o fluxo de trabalho seja harmonizado e a restrição seja respeitada.

4. Elevação da restrição

Após explorar ao máximo a capacidade do gargalo, o próximo passo é buscar maneiras de elevar essa restrição. Isso pode envolver investimentos em melhorias tecnológicas, treinamentos, aumento da capacidade produtiva ou outras medidas que possam aumentar a eficiência do gargalo. O objetivo é expandir a capacidade produtiva e eliminar ou mitigar a restrição existente.

5. Repetição do processo

A Teoria das Restrições é uma abordagem cíclica, e o quinto passo consiste em repetir o processo, buscando identificar e tratar novas restrições que possam surgir à medida que a produtividade é aprimorada. É um processo contínuo de melhoria, no qual as restrições são identificadas, exploradas, subordinadas e elevadas para manter o sistema operando de forma eficiente.

Benefícios da Teoria das Restrições

A aplicação da Teoria das Restrições traz diversos benefícios para as organizações. Alguns dos principais são:

- Otimização dos recursos: A metodologia direciona os esforços para os pontos críticos do sistema, evitando desperdícios e maximizando a eficiência dos recursos disponíveis;

- Aumento da produtividade: Ao eliminar ou mitigar as restrições que limitam a produção, é possível aumentar a capacidade produtiva global da organização;

- Melhoria do fluxo de trabalho: A subordinação de todas as atividades à restrição principal permite um melhor alinhamento e sincronização do fluxo de trabalho, reduzindo gargalos e otimizando os processos;

- Redução de custos: A identificação e eliminação de gargalos contribui para a redução de desperdícios, retrabalho e estoques excessivos, resultando em uma redução nos custos operacionais;

- Melhoria na qualidade: Ao focar na otimização dos processos e na eliminação de gargalos, a qualidade dos produtos ou serviços tende a ser aprimorada;

- Maior capacidade de resposta: A Teoria das Restrições permite uma gestão mais ágil e adaptável, tornando a organização mais capaz de lidar com mudanças e demandas do mercado;

Em resumo, a metodologia da Teoria das Restrições oferece um conjunto de princípios e ferramentas que auxiliam na identificação, exploração, subordinação e elevação das restrições que limitam a produtividade industrial.

Metodologia Quick Response Manufacturing

A metodologia Quick Response Manufacturing (QRM) é uma abordagem estratégica de gestão que visa acelerar a produtividade e reduzir o lead time por meio da aplicação de práticas ágeis e flexíveis.

Desenvolvida por Rajan Suri, professor da Universidade de Wisconsin-Madison, nos Estados Unidos, a QRM oferece um conjunto de princípios e técnicas para melhorar o desempenho operacional e impulsionar a competitividade das empresas.

Como funciona a Quick Response Manufacturing?

A Quick Response Manufacturing parte do princípio de que a redução do tempo de resposta é fundamental para atender às demandas do mercado e obter vantagem competitiva. A metodologia se baseia em quatro pilares principais:

1. Organização centrada no tempo

A QRM propõe a organização da empresa em células de produção, chamadas de células QRM. Essas células são estruturadas em torno de famílias de produtos ou grupos de clientes específicos. A ideia é que cada célula seja autônoma e responsável por todas as etapas do processo produtivo, desde o recebimento do pedido até a entrega do produto acabado. Essa organização centrada no tempo permite uma maior agilidade e redução de desperdícios ao eliminar a dependência de departamentos funcionais separados.

2. Gerenciamento do tempo

O gerenciamento do tempo é essencial na metodologia QRM. Isso envolve a identificação e a redução de atividades que não agregam valor, bem como a otimização dos fluxos de trabalho. Através de técnicas como o mapeamento do fluxo de valor e a análise do tempo de setup, a QRM busca identificar e eliminar gargalos e atrasos que impactam o tempo de resposta. O objetivo é criar um ambiente ágil e eficiente, onde as operações ocorram de forma suave e contínua.

3. Política de lote mínimo

A QRM defende a adoção de uma política de lote mínimo, que consiste em produzir apenas o necessário para atender à demanda imediata. Essa abordagem permite uma maior flexibilidade e reduz a necessidade de estoques excessivos. Ao produzir em lotes menores, as empresas podem responder rapidamente às mudanças nas demandas dos clientes e evitar o acúmulo de produtos não vendidos.

4. Desenvolvimento de talentos

A metodologia QRM também enfatiza a importância do desenvolvimento de talentos. Isso inclui a capacitação dos colaboradores para que possam desempenhar múltiplas funções, a fim de promover uma maior flexibilidade e adaptabilidade. Além disso, a QRM valoriza a colaboração e a participação de todos os níveis hierárquicos, incentivando a contribuição de ideias e o trabalho em equipe.

Benefícios da Quick Response Manufacturing

A adoção da metodologia QRM traz diversos benefícios para as empresas:

- Redução do tempo de resposta: A aplicação da QRM permite uma resposta mais rápida às demandas do mercado, acelerando o tempo de entrega e aumentando a satisfação dos clientes;

- Maior flexibilidade: A organização em células QRM e a política de lote mínimo oferecem uma maior flexibilidade para lidar com variações na demanda e mudanças nos requisitos dos clientes;

- Redução de lead time: A otimização dos fluxos de trabalho e a eliminação de atividades que não agregam valor contribuem para a redução do lead time, resultando em ciclos de produção mais curtos;

- Melhoria da qualidade: A QRM incentiva a adoção de práticas de melhoria contínua e a busca pela excelência operacional, o que leva a uma melhoria na qualidade dos produtos e serviços;

- Aumento da competitividade: A QRM permite que as empresas se tornem mais ágeis, eficientes e adaptáveis, o que as torna mais competitivas em um mercado em constante mudança;

A metodologia Quick Response Manufacturing oferece uma abordagem inovadora para acelerar a produtividade e melhorar o desempenho operacional. Ao adotar princípios como a organização centrada no tempo, o gerenciamento do tempo, a política de lote mínimo e o desenvolvimento de talentos, as empresas podem obter benefícios significativos, como a redução do tempo de resposta, maior flexibilidade e melhoria da qualidade.

A QRM representa uma estratégia poderosa para impulsionar a competitividade e alcançar a excelência operacional.

A gestão industrial se concentra na qualidade

No mercado atual, o foco na qualidade é indiscutível. Em vez de usar um fornecedor mais barato com uma taxa de rejeição de 5% das peças fornecidas, um gestor industrial eficaz opta por um fornecedor que cobra um pouco mais, mas tem uma taxa de rejeição menor para garantir a vida útil dos produtos e a satisfação do consumidor.

Quando os líderes de operações prestam mais atenção à qualidade, isso ajuda a inspirar seus funcionários a se esforçarem para atender às expectativas. Qualquer um que tenha estudado a maneira como Steve Jobs atuou na Apple entende como sua busca pela perfeição levou seu pessoal a fazer todo o possível para atender a essas demandas.

Era bem sabido que Jobs se orgulhava muito dos equipamentos e dispositivos que sua empresa desenvolvia. Ao estabelecer altos padrões para si e para todos ao seu redor, Jobs conseguiu levar a Apple de uma empresa em declínio a uma das empresas mais valiosas do mundo.

O foco na qualidade ajuda os gestores industriais a manterem equipes produtivas ao promover o orgulho em um produto ou serviço, mas também a reduzir os custos, ajudando, assim, a organização a obter vantagem competitiva.

Por exemplo, investir em melhorias de qualidade reduz os custos de falhas internas e externas. Isso proporciona à organização a flexibilidade necessária para atender às reduções de preço de seus concorrentes, mantendo-a no mesmo nível ou mesmo à frente deles.

Qualificação de fornecedores

A qualificação de fornecedores é essencial para qualquer negócio. Matérias-primas adequadas, um bom processo logístico e, claro, custos que permitam preços competitivos no mercado são a base para fazer uma indústria crescer.

Fornecedores podem fazer muito mais do que apenas entregar os materiais e serviços que a sua empresa precisa para fazer negócios. Eles também podem ser importantes fontes de informação, apontando formas para que seu negócio seja mais produtivo, por exemplo.

Para isso, é preciso realizar a qualificação de fornecedores na indústria para se concentrar em quem atende bem e entrega os melhores serviços. O foco desse processo deve estar em cinco áreas: preço, confiabilidade, estabilidade, localização e competência.

A cadeia de suprimentos constitui um desafio na gestão industrial

A gestão da cadeia de suprimentos desempenha um papel vital no sucesso de uma empresa. Os gestores industriais dentro de uma organização estão trabalhando para projetar e executar estratégias de supply chain que maximizam a produtividade, minimizam os riscos e respondem efetivamente às flutuações na demanda.

A gestão da cadeia de suprimentos engloba a modelagem da oferta e da demanda, juntamente com o design ideal dos próprios produtos, criando uma ampla gama de responsabilidades.

Os líderes de operações começaram a tratar suas redes de cadeia de suprimentos — que consistem de provedores de logística e fabricantes contratados — como parceiros, a fim de alinhar metas e efetivamente orquestrar a colaboração entre esses grupos.

Como gestor industrial, ter abordagens eficazes para o gerenciamento da cadeia de suprimentos requer conhecimento de fabricação, armazenamento, logística e transporte, bem como de atendimento ao cliente.

Os produtos precisam ser entregues aos consumidores de uma maneira oportuna e econômica que também atenda às demandas — em outras palavras, os produtos certos, no lugar certo, no momento certo.

Melhores práticas na gestão industrial

1# Faça a gestão dos seus fornecedores

A gestão de fornecedores desempenha um papel fundamental na eficiência e competitividade das empresas industriais. Para garantir uma cadeia de suprimentos eficaz, é essencial adotar as melhores práticas nessa área.

Uma das práticas recomendadas é a seleção criteriosa de fornecedores. É importante avaliar a capacidade técnica, a qualidade dos produtos fornecidos, os prazos de entrega e a estabilidade financeira dos fornecedores potenciais.

A qualificação de fornecedores não é essencial somente para a qualidade, mas também para a logística eficaz.

Além disso, é essencial estabelecer um relacionamento sólido e de parceria com os fornecedores escolhidos, promovendo uma comunicação clara e transparente.

Você conhece quem são seus fornecedores? Mantém um relacionamento próximo com eles? O primeiro passo para conseguir conquistar benefícios com seus contratos é conhecer de perto as pessoas que são responsáveis por eles.

Outra prática relevante é a negociação de contratos adequados. Os contratos devem incluir cláusulas que estabeleçam prazos de entrega, qualidade dos produtos, preços e condições de pagamento. É importante também monitorar regularmente o desempenho dos fornecedores, verificando se estão cumprindo as obrigações contratuais e avaliando sua capacidade de atender às demandas da empresa.

2# Avalie os recursos que estão ficando ociosos na produção

Material parado é sinônimo de dinheiro perdido. É comum que, com o tempo, as demandas de produção da empresa mudem e seja preciso refazer o diagnóstico da sua cadeia de suprimentos para entender se existem recursos que estão ficando muito tempo parados no estoque ou se há a necessidade de aumentar a demanda de outros.

Uma boa forma de evitar ociosidade na produção é fazer uma boa gestão de processos.

A gestão de processos é essencial para a eficiência e a qualidade da produção industrial. Algumas melhores práticas podem ser adotadas nessa área para otimizar o desempenho dos processos.

Uma prática importante é a análise e mapeamento dos processos existentes. Isso envolve identificar as etapas, as atividades e os recursos envolvidos, bem como os pontos de gargalo e as oportunidades de melhoria.

Outra prática relevante é a padronização dos processos. Estabelecer procedimentos claros e documentados facilita a execução das atividades, reduzindo erros e retrabalhos.

Além disso, é fundamental monitorar e medir o desempenho dos processos. Isso pode ser feito por meio de indicadores-chave de desempenho (KPIs) que permitam avaliar a eficiência, a qualidade e a produtividade dos processos.

3# Verifique se há obstáculos nas requisições de materiais

As requisições de materiais são parte essencial do processo de gestão de estoques e abastecimento da produção industrial. Para otimizar esse processo, algumas melhores práticas podem ser adotadas.

Em primeiro lugar, é importante estabelecer critérios claros para a realização das requisições. Isso inclui definir os níveis de estoque de segurança, determinar os pontos de reposição e estabelecer as quantidades mínimas e máximas de materiais a serem mantidas em estoque.

Além disso, é fundamental implementar um sistema eficiente de controle e registro das requisições. Isso pode ser feito por meio de softwares de gestão integrada ou sistemas de código de barras. Essas ferramentas permitem rastrear o consumo de materiais, facilitando o planejamento e evitando desperdícios.

Outra prática relevante é estabelecer parcerias com fornecedores confiáveis e com boa capacidade de atendimento. Isso contribui para agilizar o processo de suprimento e garantir a disponibilidade dos materiais no momento certo.

Algumas perguntas podem te ajudar a avaliar o fluxo de requisição de materiais:

O processo de receber, efetivar e monitorar as requisições de compras da sua indústria está ocorrendo sem problemas? Existe algum ponto que se tornou um gargalo e está causando lentidão no caminho? Seus funcionários entendem bem cada detalhe do processo e seguem cada passo com rigor?

Muitos gestores investem em softwares caros para resolver problemas no processo de requisição quando uma simples avaliação dos detalhes de como ele está sendo feito poderia resolver todos os problemas.

Veja também:

- 10 erros para evitar na gestão de compras na indústria

4# Entenda bem o desenho técnico e os requisitos da empresa

O desenho técnico industrial desempenha um papel fundamental na comunicação e interpretação das especificações de produtos e processos industriais. Ele é um esboço rico e específico que mostra todas as informações e requisitos necessários para fabricar um item ou produto. É mais do que simplesmente um desenho, é uma linguagem gráfica que comunica ideias e informações.

E por que você, gestor industrial, precisa entender os detalhes do desenho técnico industrial? Para garantir que está comprando o item correto.

Sim, mas não só isso. O desenho técnico representa o atestado da qualidade e padronização de um produto, é ele que garante a conformidade no momento de produção da peça.

É por meio do desenho técnico industrial que se pode avaliar se o produto adquirido realmente atende às especificações do pedido e, principalmente, se vale o preço que foi cobrado.

Para garantir a eficiência e a qualidade no que se espera, algumas melhores práticas em relação ao desenho técnico industrial podem ser adotadas. Veja:

Uma delas é o uso de software especializado para a criação e documentação dos desenhos técnicos. Essas ferramentas permitem a criação de desenhos precisos e padronizados, facilitando a compreensão por parte dos envolvidos e evitando erros de interpretação.

Outra prática importante é a padronização dos símbolos e convenções utilizados nos desenhos técnicos. Isso garante a uniformidade e facilita a interpretação das informações, tanto pelos profissionais envolvidos na produção quanto pelos fornecedores e clientes.

Além disso, é recomendado manter uma biblioteca atualizada de desenhos técnicos, facilitando o acesso e a referência rápida quando necessário. Isso evita retrabalhos e agiliza o desenvolvimento de novos produtos.

Gestão Industrial depende de liderança

Uma das partes mais difíceis de ser um grande líder de operações é identificar quando um membro da equipe está lutando para atingir as metas de desempenho.

Líderes industriais fortes trabalham para garantir que a equipe seja incentivada a realizar o melhor de suas habilidades, fornecendo as ferramentas necessárias para tornar suas tarefas mais fáceis.

Para os líderes que sentem a necessidade de manter um olhar atento sobre certas operações, a organização de reuniões periódicas com gerentes e chefes de departamento permite um monitoramento cuidadoso.

Manter equipes saudáveis e motivadas é mais do que apenas aplicar estratégias e ferramentas de gerenciamento de projetos para criar um ótimo resultado de produção; envolve liderança e gestão ponderada de cada recurso humano envolvido.

Os gestores industriais precisam estar atentos sobre os indivíduos que estão se destacando e os indivíduos que estão ficando para trás. O objetivo final deve ser garantir a uniformidade de entrega na equipe.

Inovação na Gestão Industrial: Impulsionando o Futuro

A gestão industrial está em constante evolução, impulsionada pela inovação e pelas tecnologias disruptivas.

Um fabricante pode ser inovador de várias maneiras, além do uso da tecnologia. A inovação pode incluir a utilização de novos modelos de negócio, o desenvolvimento de novos processos e serviços e o aprimoramento de produtos existentes.

A tecnologia suporta e impulsiona a inovação. Os avanços tecnológicos podem permitir que os fabricantes criem produtos de maior qualidade, com mais rapidez do que antes, com menos gastos e com operações mais eficientes.

Inovadores e engenheiros estão constantemente aprimorando as tecnologias existentes para suprir necessidades não atendidas, fornecer produtos para mercados inexplorados e, o mais importante, ficar à frente da concorrência.

Pensando nisso, o gestor industrial deve estar atento às tecnologias que estão transformando a forma como a indústria opera, como a Indústria 4.0, a Cloud Computing, a Nanotecnologia e a Inteligência Artificial, por exemplo.

Indústria 4.0: A Era da Conectividade

A Indústria 4.0 representa uma revolução na forma como as fábricas e os sistemas de produção são projetados e gerenciados. Ela se baseia na interconexão de máquinas, sistemas ciberfísicos e análise de dados em tempo real. Essa integração permite a automação inteligente, o monitoramento remoto e a tomada de decisões mais informadas.

Com a Indústria 4.0, as fábricas se tornam ambientes altamente conectados, nos quais máquinas e sistemas colaboram entre si. A coleta de dados em tempo real possibilita a otimização da produção, a previsão de falhas e a manutenção preventiva. Além disso, a inteligência artificial e o aprendizado de máquina são aplicados para aprimorar os processos de produção, aumentar a eficiência e reduzir custos.

Pilares da Indústria 4.0

Um dos pilares da Indústria 4.0 é a automação inteligente. Por meio da interconexão de máquinas e sistemas ciberfísicos, é possível alcançar um alto nível de automação na linha de produção. As máquinas podem se comunicar entre si e tomar decisões autonomamente, adaptando-se às mudanças nas condições de produção e otimizando o fluxo de trabalho. Isso resulta em uma produção mais ágil, flexível e eficiente.

Outro aspecto fundamental da Indústria 4.0 é a análise de dados em tempo real. Sensores instalados nas máquinas e nos produtos coletam informações precisas e atualizadas, que são processadas e analisadas em tempo real. Isso permite monitorar o desempenho da produção, identificar problemas ou anomalias rapidamente e tomar ações corretivas imediatas. A análise de dados também permite prever falhas ou gargalos na produção, possibilitando a manutenção preventiva e evitando paradas não planejadas.

A inteligência artificial desempenha um papel crucial na Indústria 4.0. Por meio de algoritmos avançados e machine learning, os sistemas são capazes de aprender e melhorar com base nos dados coletados. Isso permite otimizar os processos de produção, identificar padrões, realizar previsões e tomar decisões mais informadas. A inteligência artificial também é aplicada na criação de sistemas de apoio à decisão, que ajudam os gestores a analisar grandes volumes de dados e tomar decisões estratégicas com maior embasamento.

Em resumo, a Indústria 4.0 representa uma revolução na gestão industrial, possibilitando a interconexão de máquinas, a automação inteligente, o monitoramento em tempo real e a análise de dados avançada. Com sua adoção, as empresas podem alcançar uma maior eficiência operacional, uma produção mais flexível e adaptável, e uma tomada de decisão mais informada e estratégica.

Cloud Computing: Potencializando a Flexibilidade

A computação em nuvem desempenha um papel crucial na transformação da gestão industrial, trazendo consigo uma série de benefícios significativos para as empresas.

Através da adoção da nuvem, as empresas podem acessar aplicativos, armazenar dados e executar processos de forma remota, a qualquer momento e em qualquer lugar. Esse aspecto promove a colaboração entre equipes, facilita o compartilhamento de informações e oferece uma maior flexibilidade operacional. Além disso, a nuvem proporciona escalabilidade, permitindo que as empresas aumentem ou diminuam sua capacidade de armazenamento e processamento de acordo com suas necessidades.

Benefícios da Cloud Computing na indústria

Um dos principais benefícios da computação em nuvem é a redução de custos. Ao optar pela nuvem, as empresas podem evitar altos investimentos em infraestrutura física, como servidores e equipamentos de armazenamento. Em vez disso, elas podem optar por serviços baseados em nuvem, pagando apenas pelo uso e pelos recursos necessários. Isso proporciona uma maior flexibilidade financeira e a possibilidade de redirecionar recursos para outras áreas estratégicas.

Além disso, a computação em nuvem oferece uma maior segurança dos dados. Os provedores de serviços em nuvem geralmente possuem medidas de segurança avançadas, como criptografia de dados, controle de acesso e backup automatizado. Isso ajuda a proteger as informações da empresa contra perdas, danos ou acessos não autorizados. Além disso, em caso de falhas ou desastres, a recuperação de dados é facilitada, pois eles são armazenados em servidores remotos e replicados em diferentes locais.

Outro benefício importante é a capacidade de integração e interoperabilidade. A computação em nuvem permite que as empresas integrem diferentes sistemas, aplicativos e serviços em uma única plataforma, facilitando o fluxo de informações e a automação de processos. Isso pode resultar em uma maior eficiência operacional, uma vez que a troca de dados e a sincronização entre sistemas se tornam mais ágeis e eficazes.

Em resumo, a computação em nuvem desempenha um papel fundamental na gestão industrial, proporcionando acesso remoto a aplicativos, armazenamento de dados escalável, redução de custos, segurança avançada e integração de sistemas. Com a adoção da nuvem, as empresas podem impulsionar a inovação, melhorar a eficiência e se adaptar às demandas em constante mudança do mercado, estabelecendo uma vantagem competitiva significativa.

Nanotecnologia: Transformando a Produção

A nanotecnologia tem ganhado destaque na gestão industrial devido às suas propriedades únicas e ao potencial de aplicação em diversas áreas. Além disso, a nanotecnologia envolve a manipulação e o controle de materiais em escala nanométrica, o que permite a criação de novos materiais e dispositivos com propriedades aprimoradas.

Na indústria, a nanotecnologia está sendo amplamente explorada para melhorar a eficiência energética, desenvolver materiais mais leves e resistentes, aprimorar a eficiência dos processos de fabricação e criar dispositivos de sensoriamento avançados. Além disso, ela oferece oportunidades para aprimorar a qualidade dos produtos, reduzir custos e desenvolver soluções inovadoras.

Devido às suas propriedades singulares, a nanotecnologia permite a criação de materiais com características superiores. Por exemplo, nanocompósitos podem combinar materiais tradicionais com nanopartículas, resultando em materiais mais leves, mais fortes e com propriedades mecânicas aprimoradas. Isso pode ser aplicado em setores como aeronáutica, automobilística e construção civil, proporcionando materiais mais eficientes e sustentáveis.

Aplicações da nanotecnologia na indústria

A nanotecnologia também pode ser usada para otimizar os processos de fabricação. Por meio do controle preciso dos materiais em escala nanométrica, é possível melhorar a uniformidade e a qualidade dos produtos, reduzindo o desperdício e aumentando a produtividade. Isso se aplica a vários setores industriais, como eletrônicos, cosméticos e farmacêuticos.

Outra área em que a nanotecnologia desempenha um papel importante é no desenvolvimento de dispositivos de sensoriamento avançados. Sensores baseados em nanotecnologia podem detectar e medir parâmetros com alta sensibilidade e precisão, permitindo o monitoramento contínuo de processos industriais. Isso contribui para a segurança, a eficiência e a qualidade dos produtos, além de possibilitar a implementação de sistemas de controle mais inteligentes.

Em resumo, a nanotecnologia apresenta um grande potencial na gestão industrial. Seu uso pode trazer benefícios significativos, como materiais aprimorados, processos de fabricação mais eficientes e dispositivos de sensoriamento avançados. À medida que a nanotecnologia continua a avançar, é fundamental que as indústrias acompanhem essas inovações e explorem seu potencial para impulsionar o progresso e a competitividade.

Inteligência Artificial: O Poder da Automação Inteligente

A inteligência artificial (IA) atua a favor da indústria ao possibilitar a automação inteligente de tarefas complexas. Com algoritmos avançados e capacidade de aprendizado, a IA é capaz de analisar grandes volumes de dados, identificar padrões e tomar decisões com base nesses insights.

Além disso, na gestão industrial, a IA pode ser aplicada em diversas áreas. Por exemplo, na previsão de demanda, a IA é capaz de analisar dados históricos e tendências, auxiliando na tomada de decisões relacionadas à produção e estoque. Da mesma forma, na otimização de rotas logísticas, a IA pode considerar diferentes variáveis, como tráfego e capacidade de transporte, para encontrar a rota mais eficiente e reduzir custos.

Aplicações da IA na indústria

Outro campo em que a IA se destaca é na manutenção preditiva. Através da análise de dados de sensores e informações do equipamento, a IA pode identificar padrões de falha e prever quando uma máquina pode precisar de manutenção. Dessa forma, é possível planejar intervenções antes que ocorram falhas graves, evitando paradas não planejadas e reduzindo custos de reparo.

A IA também desempenha um papel importante no controle de qualidade. Com a capacidade de processar informações em tempo real, a IA pode analisar imagens, dados de sensores e outros indicadores para identificar defeitos e inconsistências em produtos. Isso possibilita uma detecção mais rápida e precisa de problemas de qualidade, permitindo ações corretivas imediatas e melhorando a satisfação do cliente.

Em resumo, a aplicação da IA na gestão industrial traz benefícios significativos. Ela proporciona uma tomada de decisão mais ágil e precisa, além de aumentar a eficiência operacional ao reduzir erros. Com seu potencial de automação inteligente, a IA impulsiona a inovação e a competitividade nas indústrias, abrindo novas possibilidades para melhorias e avanços contínuos.

A inovação na gestão industrial é fundamental para impulsionar o futuro das empresas. Ao adotar essas inovações, as empresas podem obter benefícios significativos, como maior eficiência, redução de custos e maior competitividade.

Uma gestão industrial eficiente é um instrumento fundamental para o sucesso do negócio. Confira mais dicas de planejamento no nosso blog!