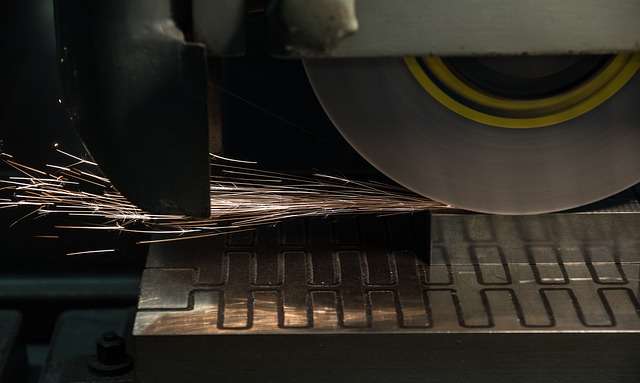

Como identificar uma trinca no rebolo abrasivo?

Trinca no rebolo é prejuízo na certa! Aliás, quando qualquer ferramenta na produção não apresenta o desempenho e a qualidade esperada, o resultado da produção cai, não é mesmo?

Em meio a tantas ferramentas que chegam diariamente, é essencial fazer uma verificação detalhada para evitar possíveis problemas, e assim, ter a certeza de que tudo estará em perfeito estado.

Quando falamos da gestão industrial em processos que envolvem rebolos abrasivos essa inspeção é primordial, pois através dela é possível detectar trincas ou rachaduras indesejadas.

Vamos apresentar abaixo duas formas para identificar um rebolo trincado, dentre outras formas de diagnóstico da integridade superficial do rebolo.

É importante você se atentar às estas instruções para evitar complicações na produção e garantir a segurança de todos os colaboradores.

O rebolo abrasivo é uma ferramenta que trabalha em alta velocidade, por isso é necessário identificar trincas e rachaduras ANTES que o mesmo seja colocado na máquina para funcionamento.

Caso contrário, o rebolo trincado poderá quebrar formando estilhaços, o que colocará em risco a vida dos colaboradores.

Formas de identificar uma trinca no rebolo

#1: Inspeção Visual

A primeira etapa para identificar uma trinca é a inspeção visual, que deve ser feita na embalagem original.

Assim que o rebolo abrasivo chegar à sua empresa, você precisa ter a certeza de que o mesmo está em perfeitas condições de uso e com a qualidade desejada, sendo assim, a primeira verificação deverá ser ainda na embalagem.

Se houver algum dano ou avaria na embalagem, é possível que o rebolo abrasivo também tenha sofrido alguma anomalia durante o seu manuseio ou transporte.

Por isso, é importante analisar o rebolo antes da montagem na máquina. Veja se há quaisquer sinais de trinca, para assim evitar acidentes e prejuízos.

Todo rebolo deve ser inspecionado visualmente antes da montagem na máquina!

Se nesta etapa, você identificar qualquer suspeita de irregularidade no rebolo ou na embalagem, causada pelo transporte, manuseio ou armazenagem inadequada, informe ao fabricante.

#2: Teste de som

Essa segunda etapa aplica-se somente a rebolos de liga vitrificada.

Este teste é uma maneira dos fabricantes de rebolos abrasivos identificarem trincas ou rachaduras logo após a fabricação dos rebolos.

A partir do momento que você encontrar alguma trinca no rebolo através desse teste, considere o rebolo inutilizado.

Se você suspeita que o rebolo abrasivo sofreu algum dano durante o transporte, pois a embalagem está deformada, você também pode realizar este teste batendo cuidadosamente no rebolo com um instrumento não metálico leve, como por exemplo, o cabo de uma chave de fenda.

Os rebolos leves são suspensos, através do furo, utilizando-se um pino ou o dedo da mão. Já os rebolos pesados podem ser apoiados sobre uma superfície plana, limpa e dura.

Esse é um teste extremamente simples e importante, pois o som produzido pela batida tem característica diferente quando o rebolo está trincado.

Um rebolo em perfeito estado produz um som puro similar a um sino, enquanto um rebolo trincado produz um som abafado.

Para uma correta avaliação usando estes critérios, é fundamental a experiência prática e a sensibilidade do inspetor!

Dê as batidas em locais específicos, num ângulo de 45º graus e em quatro partes do rebolo, conforme a figura abaixo.

Para aplicar o ensaio de som, mantenha os rebolos secos e livres de sujeira, assim você evitará que o som seja amortecido.

Rebolos nos quais o teste de som não se aplica

O teste de som não pode ser aplicado em certos rebolos devido à sua forma ou tamanho, como mostram os exemplos a seguir:

- Rebolos pequenos (diâmetro menor ou igual a 101,6 mm);

- Rebolos com bucha roscada;

- Rebolos montados em placas;

- Rebolos com porcas inseridas;

- Segmentos abrasivos.

Através da inspeção visual e do teste do som já é possível identificar uma trinca no rebolo abrasivo, mas é importante lembrar que o ensaio de som é subjetivo e não garante a total isenção de trincas ou falhas nos rebolos vitrificados.

Muitas vezes, não vemos a olho nu as trincas de grandes proporções que interrompem a propagação do som.

Também podemos não perceber pequenas trincas pelo ensaio de som, dependendo da prática de quem estiver inspecionando o material.

Dicas para evitar trinca no rebolo abrasivo

-

Escolha do Rebolo Adequado

A seleção correta do rebolo abrasivo é o primeiro passo para evitar trincas. Considere os seguintes aspectos ao escolher um rebolo:

Material do rebolo: Verifique se o material do rebolo é adequado para a aplicação que você deseja. Materiais diferentes possuem características distintas, como dureza e resistência, que impactam na resistência às trincas;

Tamanho e especificações: Certifique-se de que o tamanho e as especificações do rebolo estão de acordo com os requisitos da máquina e da operação. Rebolos mal dimensionados podem gerar tensões excessivas, levando a trincas;

Grão abrasivo: Escolha o grão abrasivo apropriado com base na taxa de remoção de material desejada. Um grão muito grosso pode gerar maior calor e tensões, aumentando o risco de trincas.

Se você não sabe qual rebolo [e o mais adequado para sua necessidade, preencha este formulário rápido e nós vamos te reponder:

2. Armazenamento Adequado

O armazenamento correto dos rebolos é fundamental para evitar trincas antes mesmo de sua utilização. Siga estas diretrizes para o armazenamento adequado:

Ambiente adequado: Armazene os rebolos em local seco, limpo e livre de umidade. A exposição à umidade pode enfraquecer a estrutura do rebolo, aumentando a probabilidade de trincas;

Proteção contra impactos: Evite quedas e impactos durante o manuseio e o armazenamento. Rebolos danificados podem apresentar rachaduras invisíveis a olho nu, que podem levar a trincas durante a operação;

Suporte apropriado: Utilize suportes ou dispositivos de armazenamento adequados para evitar o contato direto entre os rebolos. O contato entre as superfícies dos rebolos pode gerar tensões e danos.

3. Ajuste Adequado da Máquina

Garanta que a máquina de retificação ou polimento esteja configurada corretamente para evitar tensões excessivas no rebolo. Considere as seguintes orientações:

Velocidade de operação: Ajuste a velocidade de operação da máquina de acordo com as recomendações do fabricante do rebolo. Velocidades inadequadas podem gerar aquecimento excessivo e tensões, resultando em trincas;

Montagem correta: Certifique-se de que o rebolo esteja corretamente montado na máquina, alinhado e apoiado de maneira adequada. Uma montagem inadequada pode causar vibrações excessivas e tensões no rebolo.

4. Utilização Segura e Adequada

Ao utilizar os rebolos abrasivos, é essencial adotar práticas seguras e adequadas para evitar trincas:

Pressão adequada: Aplique a pressão adequada durante a operação, evitando forças excessivas que possam gerar tensões no rebolo. Equilibre a remoção de material desejada com a pressão aplicada;

Refrigeração adequada: Utilize líquidos refrigerantes ou fluidos de corte adequados para resfriar o rebolo durante a operação. O superaquecimento pode levar a tensões e trincas no rebolo;

Operação estável: Mantenha a operação estável, evitando movimentos bruscos e vibrações excessivas. Movimentos descontrolados podem gerar tensões e danificar o rebolo.

Evitar trinca no rebolo abrasivo é crucial para garantir a segurança e a eficiência dos processos de retificação e polimento. Ao seguir estas melhores práticas, desde a escolha adequada do rebolo até a utilização segura, você estará protegendo seus rebolos e maximizando sua vida útil.

Lembre-se sempre de verificar visualmente os rebolos antes do uso e descartar qualquer rebolo danificado ou trincado. Preste atenção aos sinais de desgaste e substitua os rebolos conforme necessário.

Com essas medidas preventivas, você estará assegurando um trabalho de qualidade, livre de trincas, e aumentando a produtividade na sua indústria.

Para saber mais sobre como utilizar o rebolo abrasivo em toda sua potencialidade, baixe o Manual de Utilização dos Rebolos Abrasivos.